En esencia, la evaporación térmica es una técnica fundamental de deposición de películas delgadas utilizada en una amplia gama de industrias. Se aplica más comúnmente para crear las finas capas metálicas esenciales para la electrónica, como pantallas OLED y celdas solares, contactos eléctricos simples y recubrimientos funcionales o decorativos en productos que van desde reflectores automotrices hasta artículos deportivos.

La decisión de utilizar la evaporación térmica depende de una compensación crítica. Es un método excepcionalmente simple, rápido y rentable para depositar materiales con bajos puntos de fusión, pero esto tiene el costo de limitaciones de materiales y posible contaminación de la fuente de calentamiento.

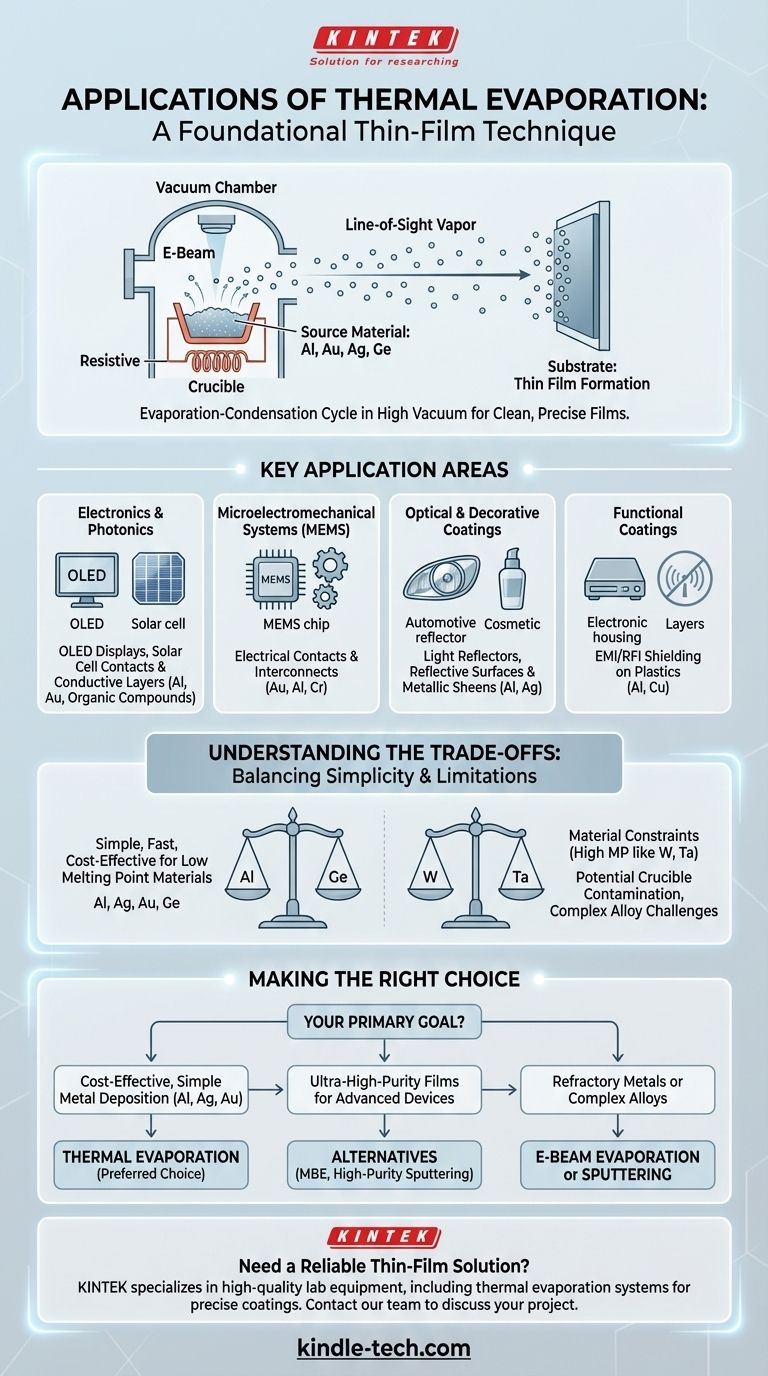

Cómo funciona la evaporación térmica

La evaporación térmica es un tipo de deposición física de vapor (PVD) que opera bajo un principio simple de cambio del estado físico de un material.

El ciclo de evaporación-condensación

El material fuente, como un metal como el aluminio o el oro, se coloca dentro de un recipiente llamado crisol dentro de una cámara de alto vacío. Este crisol se calienta, lo que hace que el material fuente se sublime o evapore en un vapor.

Este vapor luego viaja en línea recta a través del vacío y se condensa sobre un objeto objetivo más frío, conocido como sustrato, formando una película delgada y sólida.

El papel crítico del vacío

El proceso se realiza en alto vacío para asegurar que los átomos vaporizados puedan viajar desde la fuente al sustrato con mínimas colisiones con el aire u otras moléculas de gas. Este viaje en línea de visión es lo que permite la creación de una película limpia y bien definida.

Calentamiento del material fuente

El calor se genera típicamente de dos maneras. En la evaporación resistiva, una corriente eléctrica pasa a través del crisol o de una barquilla de metal refractario cercana, calentándola como un filamento en una bombilla. En la evaporación por haz de electrones, un haz enfocado de electrones de alta energía calienta directamente el material fuente.

Áreas clave de aplicación

Las características únicas de la evaporación térmica —su simplicidad, velocidad y compatibilidad con materiales de bajo punto de fusión— la hacen ideal para varios dominios específicos.

Electrónica y fotónica

La evaporación térmica es una herramienta fundamental para producir productos electrónicos de consumo. Se utiliza para depositar las capas delgadas de metales y compuestos orgánicos que forman las pantallas OLED, y también se emplea para crear los contactos metálicos y las capas conductoras en las celdas solares.

Sistemas microelectromecánicos (MEMS)

En MEMS y otros procesos de microfabricación, la evaporación térmica se utiliza para depositar películas de un solo metal para contactos eléctricos e interconexiones. La capacidad de depositar metales como oro (Au), aluminio (Al) o cromo (Cr) de forma rápida y económica es una gran ventaja.

Recubrimientos ópticos y decorativos

El proceso se utiliza ampliamente para crear superficies altamente reflectantes. Esto incluye la fabricación de reflectores de luz para faros automotrices, iluminación médica y componentes aeroespaciales. También se utiliza para aplicaciones puramente decorativas, como añadir brillos metálicos a envases cosméticos o artículos deportivos.

Recubrimientos funcionales

Una película metálica delgada y conductora puede bloquear eficazmente la interferencia electromagnética y de radiofrecuencia. La evaporación térmica es un método común para aplicar estas capas de blindaje EMI/RFI en carcasas de plástico para dispositivos electrónicos sensibles.

Comprendiendo las compensaciones

Aunque potente, la evaporación térmica no es una solución universal. Comprender sus limitaciones es clave para usarla correctamente.

La restricción del material: bajos puntos de fusión

La limitación principal es la temperatura. El proceso es más adecuado para materiales con puntos de fusión relativamente bajos, como aluminio, plata, oro y germanio. No es adecuado para depositar materiales que requieren temperaturas muy altas para vaporizarse, como metales refractarios como el tungsteno o el tantalio.

El problema de la pureza: contaminación del crisol

Debido a que el crisol se calienta a temperaturas extremas junto con el material fuente, existe el riesgo de que los átomos del propio crisol se incorporen al flujo de vapor. Esto introduce impurezas en la película delgada final, lo que puede ser inaceptable para aplicaciones de alto rendimiento.

El desafío de las aleaciones complejas

Si bien es posible codepositar múltiples materiales utilizando varios crisoles a diferentes temperaturas, controlar con precisión la composición final de una aleación compleja puede ser difícil. Otros métodos de PVD, como la pulverización catódica (sputtering), a menudo ofrecen un control superior para crear películas con estequiometrías multielementales específicas.

Tomando la decisión correcta para su objetivo

Seleccionar un método de deposición requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es la deposición rentable de metales simples: La evaporación térmica es una excelente opción, a menudo preferida, por su velocidad y simplicidad con materiales como Al, Ag o Au.

- Si su enfoque principal son las películas de ultra alta pureza para dispositivos avanzados: Considere alternativas como la epitaxia de haces moleculares (MBE) o la pulverización catódica de alta pureza para evitar el riesgo de contaminación del crisol.

- Si su enfoque principal es depositar metales refractarios o aleaciones complejas: Debe utilizar un método diferente, como la evaporación por haz de electrones o la pulverización catódica, que pueden manejar materiales a temperaturas más altas y ofrecen un mejor control composicional.

En última instancia, comprender las fortalezas y debilidades de la evaporación térmica le permite seleccionar la herramienta más efectiva para su desafío de ingeniería específico.

Tabla resumen:

| Área de aplicación | Usos comunes | Materiales clave |

|---|---|---|

| Electrónica y fotónica | Pantallas OLED, contactos de celdas solares | Aluminio (Al), Oro (Au), Compuestos orgánicos |

| MEMS | Contactos eléctricos, interconexiones | Oro (Au), Aluminio (Al), Cromo (Cr) |

| Recubrimientos ópticos y decorativos | Reflectores automotrices, embalajes | Aluminio (Al), Plata (Ag) |

| Recubrimientos funcionales | Blindaje EMI/RFI en plásticos | Aluminio (Al), Cobre (Cu) |

¿Necesita una solución confiable de deposición de películas delgadas para su laboratorio?

KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos sistemas de evaporación térmica, para ayudarle a lograr recubrimientos precisos y rentables para aplicaciones electrónicas, MEMS y ópticas. Nuestros expertos pueden ayudarle a seleccionar la herramienta adecuada para sus materiales específicos y requisitos de pureza.

Contacte a nuestro equipo hoy mismo para discutir su proyecto y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cuál es la diferencia entre la evaporación y la litografía por haz de electrones? Entendiendo la creación de patrones vs. la deposición

- ¿Cuáles son las ventajas de la deposición por evaporación?Lograr una calidad superior de la película fina

- ¿Qué es la evaporación por haz de electrones (e-beam)? Logre la deposición de películas delgadas de alta pureza para su laboratorio

- ¿Cuál es la vaporización del zinc? Un desafío crítico de seguridad y calidad en la soldadura

- ¿Qué son las películas delgadas depositadas por evaporación? Una guía para el recubrimiento de alta pureza

- ¿Cómo se utiliza la evaporación térmica para depositar una película delgada de metal? Una guía sencilla para recubrimientos de alta pureza

- ¿Qué materiales se utilizan en las técnicas de evaporación? Una guía de materiales para la deposición de películas delgadas

- ¿Cuál es el proceso de deposición de películas delgadas por evaporación térmica? Una guía para PVD simple y rentable