En la ingeniería de superficies moderna, los beneficios del proceso de Deposición Física de Vapor (PVD) se centran en su capacidad para aplicar recubrimientos excepcionalmente duros, resistentes a la corrosión y puros. Esta avanzada técnica de deposición al vacío mejora la durabilidad y el rendimiento de un componente mucho más allá de lo que pueden lograr los métodos tradicionales, al mismo tiempo que ofrece ventajas ambientales significativas sobre procesos como la galvanoplastia.

El valor fundamental del PVD no es solo aplicar un recubrimiento, sino reingenierizar fundamentalmente la superficie de un componente a nivel microscópico. Es el proceso preferido cuando el rendimiento, la precisión y la pureza son requisitos innegociables para el producto final.

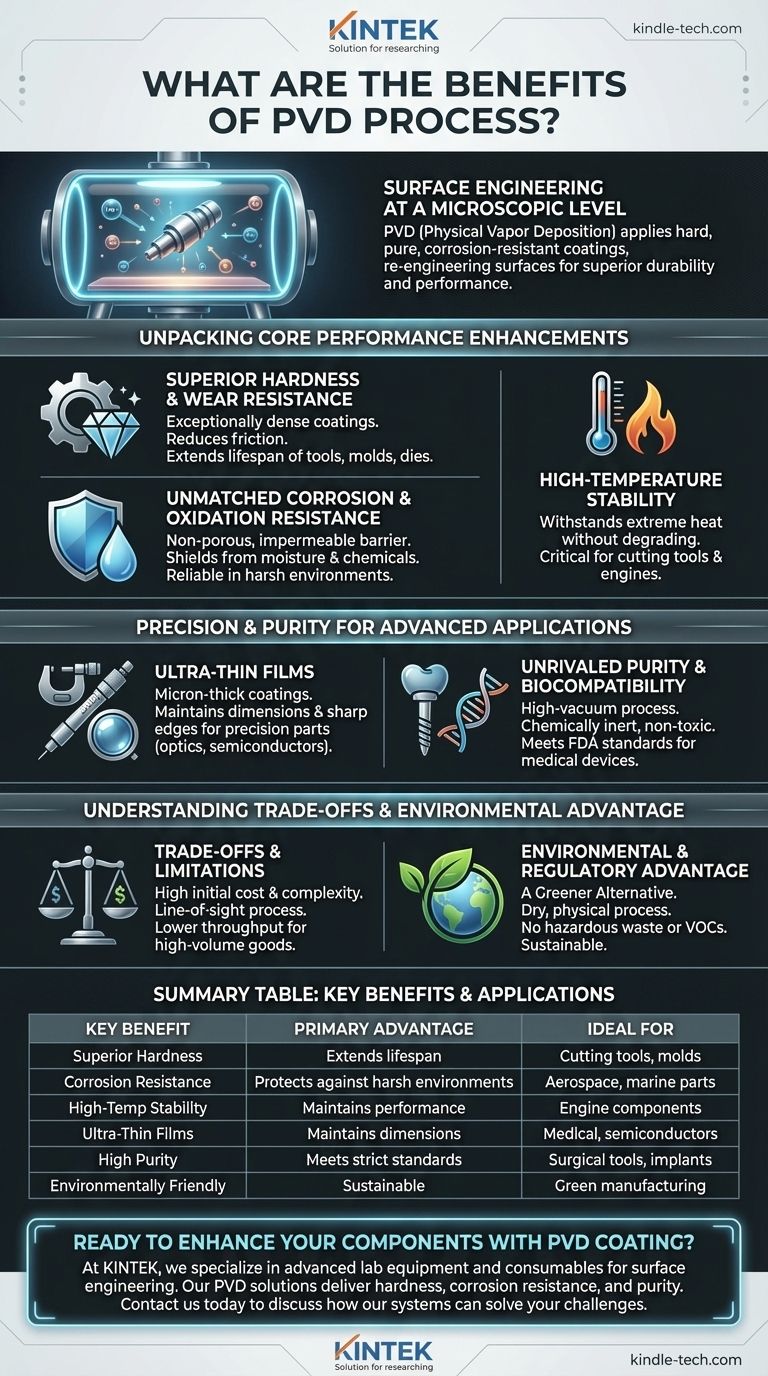

Desglosando las mejoras clave de rendimiento

El PVD se elige cuando una superficie estándar no es suficiente. El proceso crea un recubrimiento de película delgada que está unido metalúrgicamente al sustrato, ofreciendo una serie de mejoras funcionales.

Dureza superior y resistencia al desgaste

Los recubrimientos PVD son excepcionalmente duros y densos. Esto mejora drásticamente la resistencia de un componente a la abrasión, la erosión y el desgaste general.

Al reducir la fricción entre las piezas móviles, los recubrimientos PVD pueden extender significativamente la vida útil de herramientas, moldes, troqueles y otros componentes mecánicos de alta tensión.

Resistencia inigualable a la corrosión y oxidación

La capa de recubrimiento creada por PVD no es porosa y actúa como una barrera impermeable. Esto protege el material subyacente de la humedad, las sales y los productos químicos agresivos.

Este nivel de protección hace que las piezas recubiertas con PVD sean mucho más resistentes a la corrosión y la oxidación que las tratadas con galvanoplastia, lo que les permite funcionar de manera confiable en entornos hostiles.

Estabilidad a altas temperaturas

Muchos recubrimientos PVD están diseñados para soportar temperaturas muy altas sin degradarse, oxidarse o perder su dureza.

Esta estabilidad térmica es crítica para aplicaciones como herramientas de corte, que generan un calor inmenso durante la operación, así como para componentes en motores aeroespaciales y automotrices.

Precisión y pureza para aplicaciones avanzadas

A diferencia de los métodos de recubrimiento a granel, el PVD ofrece un nivel de control esencial para las industrias de alta tecnología y médicas.

La ventaja de las películas ultrafinas

El PVD puede depositar películas que tienen solo unas pocas micras de espesor. Esto significa que el recubrimiento añade sus propiedades protectoras sin cambiar las dimensiones críticas de la pieza, el acabado superficial o los bordes afilados.

Esto es vital para componentes de precisión como moldes de inyección, lentes ópticas y dispositivos semiconductores, donde incluso los cambios mínimos en la geometría conducirían a fallas.

Pureza y biocompatibilidad inigualables

El proceso tiene lugar en una cámara de alto vacío, lo que evita que cualquier contaminante se incorpore al recubrimiento. El resultado es una película extremadamente pura y de alto rendimiento.

Debido a que son químicamente inertes y no tóxicos, muchos recubrimientos PVD cumplen con estrictos estándares regulatorios (como los de la FDA) y se consideran biocompatibles, lo que los convierte en el estándar para implantes médicos e instrumentos quirúrgicos.

Comprendiendo las ventajas y limitaciones

Aunque es potente, el PVD no es la solución adecuada para todas las aplicaciones. Reconocer sus limitaciones es clave para tomar una decisión informada.

Costo inicial y rendimiento

El equipo PVD representa una inversión de capital significativa. El proceso en sí, que implica crear un vacío y depositar material lentamente, puede tener un rendimiento menor que los métodos a granel como la galvanoplastia.

Esto a menudo lo hace menos económico para bienes de consumo de bajo costo y alto volumen donde el rendimiento máximo no es el principal impulsor.

Complejidad del proceso y mantenimiento

Operar un sistema PVD requiere técnicos calificados y un entorno controlado. Las bombas de vacío, las fuentes de alimentación y los sistemas de enfriamiento requieren un mantenimiento regular para garantizar una calidad constante.

Deposición por línea de visión

El PVD es un proceso de "línea de visión", lo que significa que recubre las superficies que puede "ver" desde el material fuente. Recubrir geometrías internas complejas o áreas profundamente empotradas puede ser un desafío y puede requerir rotación de piezas y accesorios especializados.

La ventaja ambiental y regulatoria

Una de las razones más convincentes para adoptar el PVD es su mínima huella ambiental en comparación con los procesos heredados.

Una alternativa más ecológica

Los métodos de recubrimiento tradicionales como la galvanoplastia y la pintura implican baños químicos húmedos que producen lodos peligrosos y compuestos orgánicos volátiles (COV).

El PVD es un proceso físico seco. No produce residuos peligrosos y no emite productos químicos nocivos, lo que lo convierte en una opción de fabricación limpia y sostenible.

Tomando la decisión correcta para su objetivo

La selección de un proceso de recubrimiento depende completamente de los objetivos específicos de su proyecto.

- Si su enfoque principal es la máxima durabilidad y vida útil del componente: La dureza superior y la resistencia al desgaste del PVD lo convierten en la opción clara para herramientas, troqueles y piezas mecánicas de alta tensión.

- Si su enfoque principal son las aplicaciones de alta pureza o biocompatibles: El proceso limpio y basado en vacío del PVD es esencial para implantes médicos, productos electrónicos y equipos de grado alimenticio.

- Si su enfoque principal es la producción de alto volumen y bajo costo: La inversión y los tiempos de ciclo del PVD pueden hacer que los métodos tradicionales sean una opción más económica, siempre que su rendimiento sea suficiente.

- Si su enfoque principal es el cumplimiento ambiental: El PVD ofrece una ventaja significativa al eliminar las corrientes de residuos peligrosos asociadas con las tecnologías de recubrimiento más antiguas.

En última instancia, el PVD es menos un recubrimiento simple y más una inversión estratégica en el rendimiento, la longevidad y el cumplimiento de sus componentes más críticos.

Tabla resumen:

| Beneficio clave | Ventaja principal | Ideal para |

|---|---|---|

| Dureza superior y resistencia al desgaste | Extiende la vida útil de componentes de alta tensión | Herramientas de corte, moldes, troqueles |

| Excepcional resistencia a la corrosión/oxidación | Protege contra entornos hostiles | Piezas aeroespaciales, automotrices, marinas |

| Estabilidad a altas temperaturas | Mantiene el rendimiento bajo calor extremo | Componentes de motor, herramientas industriales |

| Recubrimientos ultrafinos de precisión | Mantiene las dimensiones de la pieza y los bordes afilados | Dispositivos médicos, semiconductores, ópticas |

| Alta pureza y biocompatibilidad | Cumple con estrictos estándares FDA/médicos | Instrumentos quirúrgicos, implantes médicos |

| Proceso respetuoso con el medio ambiente | Sin residuos peligrosos ni productos químicos | Fabricación sostenible |

¿Listo para mejorar sus componentes con recubrimiento PVD?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio avanzados para ingeniería de superficies. Nuestras soluciones PVD ofrecen la dureza, la resistencia a la corrosión y la pureza que exigen sus componentes críticos. Ya sea que se encuentre en la fabricación de dispositivos médicos, la industria aeroespacial o la fabricación de herramientas de precisión, le brindamos la tecnología y la experiencia para lograr un rendimiento y cumplimiento superiores.

Contáctenos hoy para discutir cómo nuestros sistemas PVD pueden resolver sus desafíos específicos de recubrimiento y agregar valor a su proceso de producción.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones