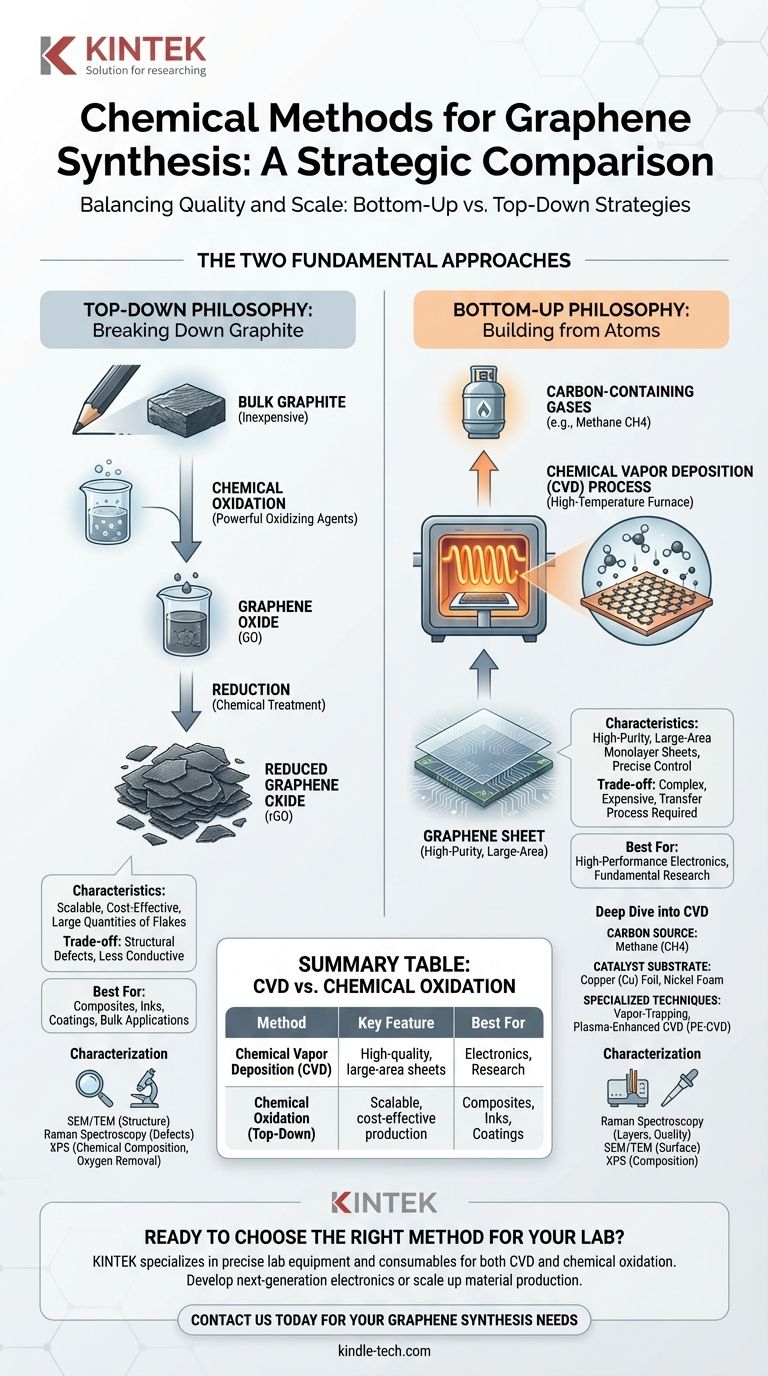

En esencia, la síntesis química del grafeno se divide en dos estrategias principales. La primera es un enfoque de "abajo hacia arriba" (bottom-up), donde el grafeno se construye átomo por átomo a partir de gases que contienen carbono, siendo la Deposición Química de Vapor (CVD) el método dominante. La segunda es un enfoque de "arriba hacia abajo" (top-down), que comienza con grafito a granel y utiliza productos químicos para descomponerlo en capas individuales, un proceso conocido como oxidación química.

La elección entre los métodos de síntesis de grafeno es una decisión estratégica que equilibra la calidad con la escala. La CVD de abajo hacia arriba produce láminas de alta pureza y gran área ideales para la electrónica, mientras que los métodos químicos de arriba hacia abajo producen grandes cantidades de escamas de grafeno perfectas para compuestos y tintas, pero con más defectos estructurales.

Los Dos Enfoques Fundamentales

El método que elija dicta la calidad final, la escalabilidad y el costo de su grafeno. Cada filosofía —construir o descomponer— sirve para un propósito diferente.

La Filosofía de "Arriba hacia Abajo": Comenzando con Grafito

Este enfoque comienza con grafito económico, el mismo material que se encuentra en los lápices, y lo descompone en láminas de grafeno individuales o de pocas capas.

El método químico principal aquí es la oxidación química. Este proceso utiliza agentes oxidantes potentes para forzar la separación de las capas de grafito, creando un material llamado óxido de grafeno (GO). Luego, este GO se "reduce" mediante otros tratamientos químicos para eliminar la mayor parte del oxígeno, lo que da como resultado óxido de grafeno reducido (rGO).

La Filosofía de "Abajo hacia Arriba": Construyendo a partir de Átomos de Carbono

Esta estrategia es la inversa del método de arriba hacia abajo. Implica construir grafeno desde cero ensamblando átomos de carbono individuales en un sustrato.

La Deposición Química de Vapor (CVD) es la técnica de abajo hacia arriba más prominente y potente. Ofrece un control preciso sobre el proceso de crecimiento, lo que permite la creación de láminas de grafeno de alta calidad y gran área.

Una Inmersión Profunda en la Deposición Química de Vapor (CVD)

La CVD se ha convertido en el estándar de oro para producir el grafeno de alta calidad requerido para la electrónica avanzada y la investigación.

Cómo Funciona la CVD: El Proceso Central

En un proceso típico de CVD, se introduce una fuente de carbono gaseoso en un horno de alta temperatura que contiene un sustrato catalizador.

El calor elevado hace que el gas se descomponga, depositando átomos de carbono en la superficie del catalizador. Estos átomos de carbono luego se autoensamblan en la estructura de celosía hexagonal distintiva de una lámina de grafeno.

El Papel de las Fuentes de Carbono y los Catalizadores

La elección del gas y el sustrato es fundamental. El metano ($\text{CH}_4$) es la fuente de carbono más popular y confiable debido a su estructura simple.

El catalizador proporciona la superficie para el crecimiento. El papel de cobre ($\text{Cu}$) se utiliza ampliamente porque tiene una baja solubilidad de carbono, lo que limita naturalmente el crecimiento a una sola capa de grafeno. También se utilizan otros catalizadores como la espuma de níquel y las nanopartículas de hierro para aplicaciones específicas.

Técnicas Especializadas de CVD

Para mejorar aún más la calidad del grafeno, existen variantes especializadas de CVD. El método de atrapamiento de vapor, por ejemplo, controla cuidadosamente el flujo de gas para cultivar dominios de grafeno monocristalino excepcionalmente grandes.

Otras variaciones como la CVD Asistida por Plasma (PE-CVD) utilizan un plasma para ayudar a descomponer la fuente de carbono, permitiendo el crecimiento a temperaturas más bajas.

Comprender las Compensaciones

Ningún método es perfecto. La elección correcta implica equilibrar la necesidad de calidad, cantidad y costo.

CVD: Calidad a un Costo

La CVD sobresale en la producción de láminas de monacapa continuas sobre grandes áreas, lo cual es esencial para aplicaciones electrónicas.

Sin embargo, el proceso es complejo y puede ser costoso. Además, el grafeno debe transferirse desde el catalizador metálico a un sustrato final (como el silicio), un paso delicado que puede introducir arrugas, desgarros y contaminación.

Oxidación Química: Escalabilidad frente a Pureza

La oxidación de arriba hacia abajo del grafito es altamente escalable y rentable, capaz de producir grandes cantidades de escamas de grafeno suspendidas en un líquido.

La principal desventaja es la calidad. El duro proceso químico introduce defectos estructurales y grupos de oxígeno que nunca se eliminan por completo durante la reducción. Esto hace que el rGO resultante sea menos conductor y menos adecuado para la electrónica de alto rendimiento.

Verificación del Éxito: Cómo se Caracteriza el Grafeno

Simplemente ejecutar un proceso de síntesis no es suficiente; debe verificar que ha creado lo que pretendía. Varias técnicas analíticas son esenciales para esto.

Identificación del Grafeno y su Calidad

La Espectroscopía Raman es la herramienta más rápida y común. Puede confirmar la presencia de grafeno, determinar el número de capas y cuantificar el nivel de defectos en la red atómica.

Examen de la Estructura y Composición

La Microscopía Electrónica de Barrido (SEM) y la Microscopía Electrónica de Transmisión (TEM) se utilizan para visualizar la superficie y la estructura interna de la lámina de grafeno.

La Espectroscopía de Fotoelectrones de Rayos X (XPS) se utiliza para analizar la composición química, lo cual es fundamental para confirmar la eliminación del oxígeno después de la reducción química del óxido de grafeno.

Tomar la Decisión Correcta para su Aplicación

El mejor método de síntesis es aquel que cumple con los requisitos específicos de su objetivo final.

- Si su enfoque principal son la electrónica de alto rendimiento: La CVD es el método superior para crear las láminas de grafeno de gran área y alta calidad que necesita.

- Si su enfoque principal es la producción a granel para compuestos, recubrimientos o tintas: El método de oxidación química de arriba hacia abajo ofrece una escalabilidad inigualable y un menor costo, lo que lo convierte en la opción práctica.

- Si su enfoque principal es la investigación fundamental sobre propiedades prístinas: Los métodos especializados de CVD para grandes cristales únicos son ideales para crear muestras de alta calidad para la investigación científica.

Comprender esta compensación fundamental entre la precisión de abajo hacia arriba y la escala de arriba hacia abajo es la clave para navegar en el mundo de la síntesis de grafeno.

Tabla de Resumen:

| Método | Característica Clave | Ideal Para |

|---|---|---|

| Deposición Química de Vapor (CVD) | Láminas de alta calidad y gran área | Electrónica, Investigación |

| Oxidación Química (Arriba hacia Abajo) | Producción escalable y rentable | Compuestos, Tintas, Recubrimientos |

¿Listo para elegir el método de síntesis de grafeno adecuado para su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para los procesos de CVD y oxidación química. Ya sea que esté desarrollando la próxima generación de electrónica o escalando la producción de materiales, nuestra experiencia garantiza que tenga las herramientas adecuadas para el éxito.

Contáctenos hoy para discutir sus necesidades específicas de síntesis de grafeno y permita que nuestros especialistas le ayuden a optimizar su flujo de trabajo.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales