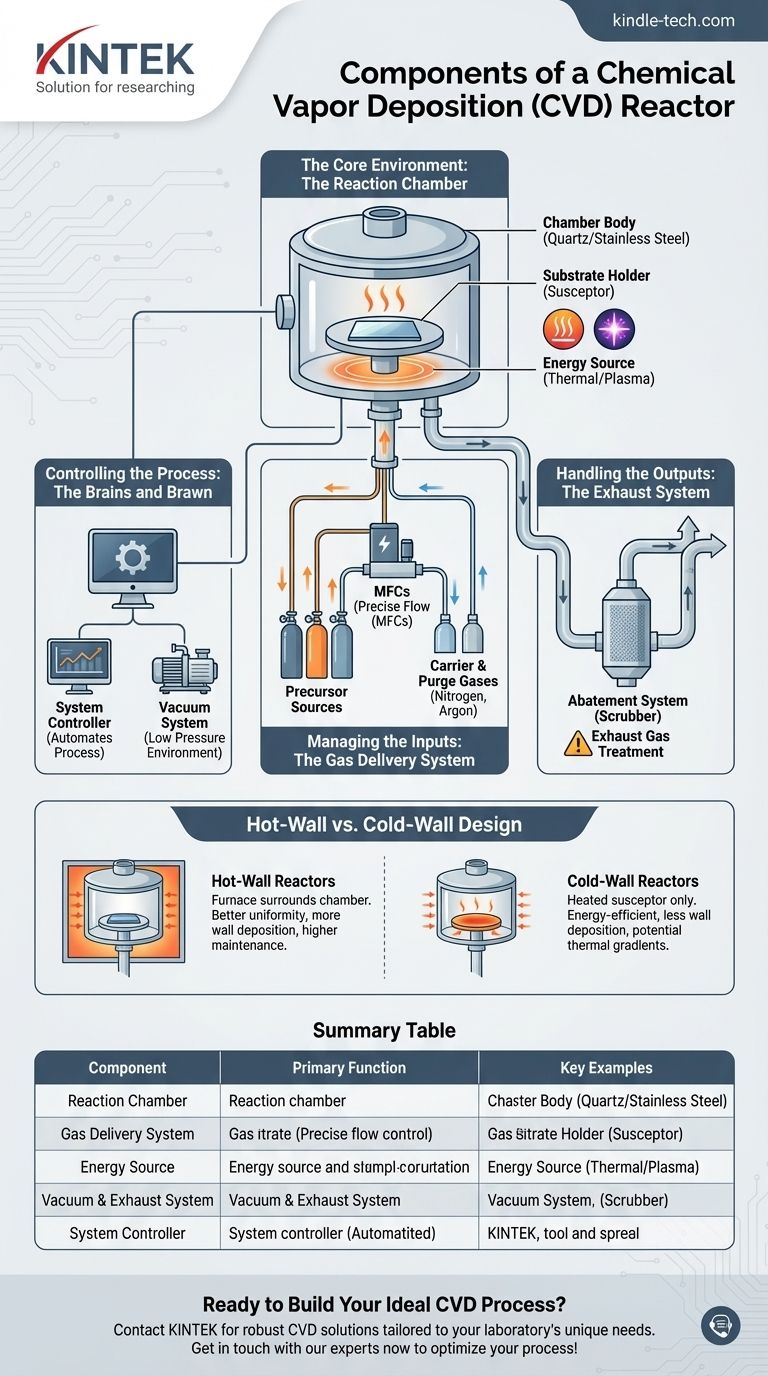

En esencia, un reactor de Deposición Química de Vapor (CVD) es un sistema integrado de componentes diseñado para crear un entorno altamente controlado. Las unidades funcionales principales incluyen un sistema de suministro de gas para introducir los precursores químicos, una cámara de reacción donde ocurre la deposición, una fuente de energía para impulsar la reacción química y un sistema de vacío y escape para controlar la presión y eliminar los subproductos. Todos estos elementos son gestionados por un controlador de proceso central.

Un reactor de CVD no es simplemente un contenedor; es un instrumento de precisión. Cada componente trabaja en conjunto para gestionar con exactitud el flujo de gases, la temperatura y la presión, que son las palancas fundamentales para controlar el crecimiento y la calidad de una película delgada sobre un sustrato.

El Entorno Central: La Cámara de Reacción

La cámara de reacción es el corazón del sistema CVD, donde tiene lugar la deposición real. Su diseño es fundamental para garantizar la estabilidad del proceso y la uniformidad de la película.

El Cuerpo de la Cámara

La cámara en sí es un recipiente sellado que contiene la reacción. Generalmente está fabricada con materiales que son inertes a los productos químicos del proceso y pueden soportar altas temperaturas, como el cuarzo o el acero inoxidable. El "tubo de cuarzo" que a menudo se ve en los laboratorios universitarios es un ejemplo clásico de cuerpo de cámara para un sistema de CVD de baja presión (LPCVD).

El Soporte del Sustrato (Susceptor)

Dentro de la cámara, una plataforma sostiene el material a recubrir, conocido como sustrato. Este soporte, a menudo llamado susceptor, es frecuentemente el componente que se calienta directamente para llevar el sustrato a la temperatura de proceso correcta.

La Fuente de Energía

Una reacción CVD requiere energía para proceder. Esta es más comúnmente energía térmica suministrada por un horno que rodea la cámara o por lámparas de calentamiento enfocadas en el susceptor. En otras configuraciones, como la CVD asistida por plasma (PECVD), la energía se suministra mediante una fuente de RF para crear un plasma.

Gestión de las Entradas: El Sistema de Suministro de Gas

Este sistema es responsable de suministrar cantidades precisas de gases químicos (precursores) a la cámara de reacción. La precisión aquí es primordial para crear una película con la composición deseada.

Fuentes de Precursores

Las materias primas para la película se almacenan como gases o líquidos volátiles en cilindros. Estos productos químicos se conocen como precursores, ya que son los predecesores de la película sólida final.

Controladores de Flujo Másico (MFC)

El componente más crítico para el control del proceso es el Controlador de Flujo Másico (MFC). Un MFC es una válvula sofisticada que mide y controla la tasa de flujo de cada gas con extrema precisión, asegurando que la receta química se siga exactamente.

Gases de Arrastre y Purga

Además de los precursores reactivos, se utilizan gases inertes como el nitrógeno o el argón. Actúan como gases de arrastre para transportar los precursores a la cámara y como gases de purga para limpiar la cámara de aire antes de una corrida o de gases reactivos después de una corrida.

Control del Proceso: El Cerebro y la Fuerza

Los sistemas de control aseguran que la receta —la secuencia específica de temperaturas, presiones y flujos de gas— se ejecute a la perfección.

El Sistema de Vacío

La mayoría de los procesos CVD operan a presiones muy inferiores a los niveles atmosféricos. Se utiliza un sistema de vacío, que consta de una o más bombas, para eliminar el aire de la cámara antes de que comience el proceso y para mantener el entorno de baja presión preciso requerido para el crecimiento de películas de alta calidad.

El Controlador del Sistema

El controlador del sistema es la computadora central que automatiza y monitorea todo el proceso. Orquesta los MFC, la fuente de energía y las bombas de vacío, ajustando todos los factores en tiempo real para asegurar que la deposición se ejecute de acuerdo con la receta especificada.

Manejo de las Salidas: El Sistema de Escape

Lo que entra al reactor debe salir. El sistema de escape gestiona los subproductos de la reacción de forma segura.

Tratamiento de Gases de Escape

Los gases precursores no reaccionados y los subproductos químicos son a menudo tóxicos, corrosivos o inflamables. Por lo tanto, el flujo de escape se pasa a través de un sistema de abatimiento (o "depurador") que neutraliza estos compuestos nocivos antes de que se ventilen de forma segura.

Comprender las Compensaciones: Diseño de Pared Caliente vs. Pared Fría

La disposición física de la fuente de calentamiento y la cámara crea una compensación fundamental en el diseño.

Reactores de Pared Caliente

En un diseño de pared caliente, un horno rodea toda la cámara de reacción. Esto proporciona una excelente uniformidad de temperatura para múltiples sustratos, pero también provoca que la película deseada se deposite en las paredes de la cámara, lo que provoca contaminación por partículas y requiere una limpieza frecuente.

Reactores de Pared Fría

En un diseño de pared fría, solo se calienta el soporte del sustrato (susceptor). Las paredes de la cámara permanecen frías. Esto es más eficiente energéticamente y minimiza la deposición no deseada en las paredes, pero puede crear gradientes térmicos que pueden afectar la uniformidad de la película.

Tomar la Decisión Correcta para su Objetivo

La configuración de estos componentes impacta directamente en las capacidades del sistema. Comprender su objetivo principal es clave para seleccionar el tipo correcto de reactor.

- Si su enfoque principal son las películas uniformes y de alta pureza (p. ej., para semiconductores): Necesitará un sistema LPCVD o PECVD con Controladores de Flujo Másico de alta precisión y un sistema de vacío robusto de múltiples etapas.

- Si su enfoque principal es el alto rendimiento y el menor costo (p. ej., para recubrimientos protectores simples): Un sistema CVD a Presión Atmosférica (APCVD), que omite el complejo sistema de vacío, suele ser la opción más eficaz.

- Si su enfoque principal es la deposición sobre sustratos sensibles a la temperatura (p. ej., polímeros o plásticos): Es necesario un sistema de CVD Asistida por Plasma (PECVD), ya que su fuente de energía de plasma permite la deposición a temperaturas mucho más bajas que los métodos puramente térmicos.

En última instancia, comprender cómo contribuye cada componente al entorno del proceso le permite controlar la síntesis de materiales a nivel atómico.

Tabla Resumen:

| Componente | Función Principal | Ejemplos Clave |

|---|---|---|

| Cámara de Reacción | Entorno sellado para la deposición | Tubo de cuarzo, recipiente de acero inoxidable |

| Sistema de Suministro de Gas | Introducción precisa de precursores | Controladores de Flujo Másico (MFC), cilindros de precursores |

| Fuente de Energía | Impulsa la reacción química | Horno, lámparas de calentamiento, fuente de plasma RF |

| Sistema de Vacío y Escape | Controla la presión y elimina subproductos | Bombas de vacío, depuradores de abatimiento de gases |

| Controlador del Sistema | Automatiza y monitorea todo el proceso | Computadora central que gestiona la ejecución de la receta |

¿Listo para Construir su Proceso CVD Ideal?

Comprender los componentes es el primer paso; implementarlos para su aplicación específica es el siguiente. Ya sea que necesite películas semiconductoras de alta pureza, recubrimientos protectores de alto rendimiento o deposición a baja temperatura en materiales sensibles, la experiencia de KINTEK en equipos de laboratorio puede guiarlo.

Nos especializamos en proporcionar soluciones CVD robustas y consumibles adaptados a las necesidades únicas de su laboratorio. Contáctenos hoy para discutir cómo nuestros sistemas pueden ayudarlo a lograr un control preciso a nivel atómico sobre su síntesis de película delgada.

Póngase en contacto con nuestros expertos ahora para optimizar su proceso CVD!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD