En esencia, un evaporador de película delgada es un sistema de componentes diseñados con precisión para destilar compuestos térmicamente sensibles bajo alto vacío. Sus componentes principales incluyen el cuerpo del evaporador calentado, un sistema de limpieza interno giratorio, un condensador interno, un sistema de vacío y entradas y salidas dedicadas para el flujo de material. Estas partes trabajan en conjunto para crear una película delgada y agitada de material, lo que permite una evaporación rápida a temperaturas muy por debajo del punto de ebullición atmosférico.

La genialidad de un sistema de película delgada no reside en un solo componente, sino en cómo se combinan para minimizar el tiempo y la temperatura a los que una molécula está expuesta al calor. Al crear una película delgada agitada mecánicamente frente a un condensador de proximidad cercana, permite la purificación de materiales que serían destruidos por la destilación tradicional.

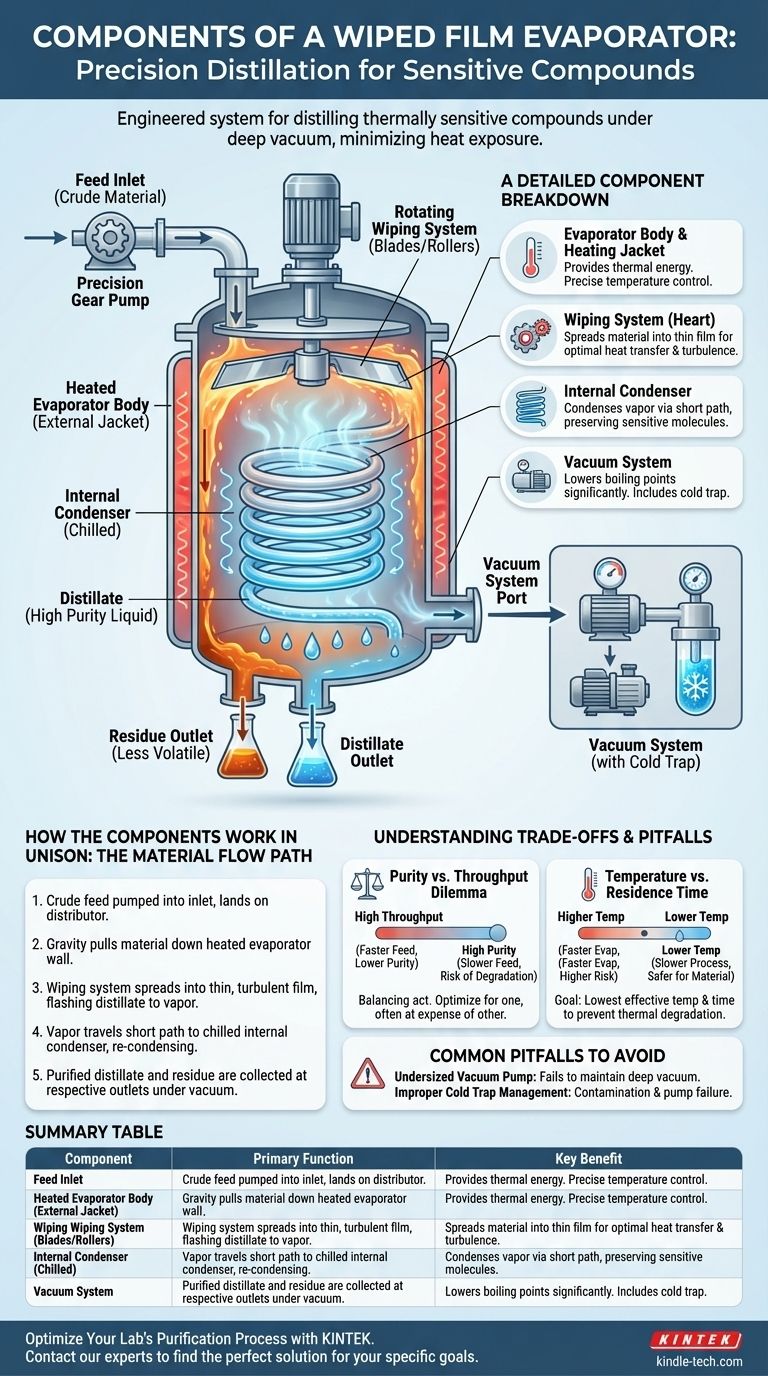

Cómo funcionan los componentes al unísono

Un evaporador de película delgada (a menudo llamado destilador de corto recorrido cuando incluye un condensador interno) funciona como un proceso continuo. Comprender el recorrido del material aclara la función de cada parte.

La ruta de flujo del material

Primero, el material de alimentación crudo se bombea al evaporador a través de una entrada de alimentación dedicada, aterrizando en una placa distribuidora.

La gravedad arrastra el material por la pared interior del cuerpo del evaporador, que se calienta mediante una camisa externa.

El sistema de limpieza (rodillos o paletas) extiende este material en una película extremadamente delgada y turbulenta contra la superficie caliente, lo que hace que los compuestos más volátiles (el "destilado") se vaporicen instantáneamente.

Este vapor recorre una distancia extremadamente corta —el "camino corto"— hasta el condensador interno, que está enfriado. Al contacto, el vapor se recondensa en un líquido de alta pureza.

El líquido destilado purificado desciende por el condensador y se recoge en la salida de destilado. El material menos volátil (el "residuo") que no se evaporó continúa por la pared calentada y se recoge en la salida de residuo.

Un desglose detallado de los componentes

Cada componente es crítico para controlar el proceso de separación. Una falla o una configuración incorrecta en una parte comprometerá la eficiencia de todo el sistema.

El cuerpo del evaporador y la camisa de calentamiento

El cuerpo del evaporador es el recipiente cilíndrico principal, típicamente hecho de acero inoxidable o vidrio borosilicato.

Está rodeado por una camisa de calentamiento a través de la cual circula un fluido térmico (como aceite o agua). Esta camisa proporciona la energía necesaria para la evaporación, y su temperatura es un parámetro de control principal.

El sistema de limpieza

Este es el corazón de la máquina. Un motor acciona un conjunto de rotor central equipado con limpiadores, a menudo paletas de PTFE con resorte o cilindros rodantes.

Los limpiadores cumplen dos funciones: mantienen una película consistentemente delgada para una transferencia de calor óptima y crean turbulencia para asegurar que el material fresco esté constantemente expuesto a la superficie calentada.

El condensador interno

En una configuración de corto recorrido, una gran bobina condensadora se coloca dentro del centro del cuerpo del evaporador. Un fluido enfriado circula a través de ella.

Su ubicación central reduce drásticamente la distancia que debe recorrer el vapor, lo que minimiza la caída de presión y evita que las moléculas sensibles se degraden durante su recorrido desde la pared caliente hasta la superficie fría.

El sistema de vacío

El sistema de vacío no forma parte del evaporador en sí, pero es esencial para su funcionamiento. Se conecta al cuerpo principal a través de un puerto grande.

Un vacío fuerte (típicamente de 0.001 a 1 mbar) reduce drásticamente el punto de ebullición de los compuestos objetivo. Este sistema generalmente incluye una trampa fría para congelar los vapores antes de que puedan dañar las costosas bombas de vacío.

Sistemas de alimentación y descarga

La entrada de alimentación a menudo se conecta a una bomba de alta precisión (como una bomba de engranajes) para asegurar una velocidad de alimentación estable y controlable.

Las salidas de destilado y residuo se encuentran en la parte inferior de la unidad, lo que permite que las fracciones separadas se retiren continuamente del ambiente de vacío, a menudo mediante bombas o matraces de recolección.

Comprender las compensaciones y los inconvenientes

Operar un sistema de película delgada es un acto de equilibrio. Optimizar un parámetro, como el rendimiento, a menudo se logra a expensas de otro, como la pureza.

El dilema pureza vs. rendimiento

Aumentar la velocidad de alimentación puede aumentar el rendimiento, pero también puede espesar la película en la pared del evaporador, reduciendo la eficiencia de evaporación y disminuyendo la pureza final del destilado.

Por el contrario, una velocidad de alimentación muy lenta puede maximizar la pureza, pero puede conducir a la degradación térmica si el material permanece en la superficie caliente durante demasiado tiempo, incluso como una película delgada.

Temperatura vs. tiempo de residencia

Temperaturas más altas del evaporador aumentan la tasa de evaporación, pero también aumentan el riesgo de degradación térmica de su compuesto objetivo.

El objetivo es encontrar la temperatura más baja posible que logre una separación efectiva a su nivel de vacío y velocidad de alimentación deseados.

Errores comunes a evitar

No dimensionar correctamente la bomba de vacío es un error común. Una bomba de tamaño insuficiente no podrá mantener el vacío profundo necesario para reducir los puntos de ebullición lo suficiente.

Otro inconveniente es la gestión inadecuada de la trampa fría. Si la trampa no está lo suficientemente fría o se llena, los compuestos volátiles pasarán a la bomba de vacío, causando contaminación y eventual falla.

Tomar la decisión correcta para su objetivo

Sus parámetros operativos deben ser dictados por su objetivo principal para la corrida de destilación.

- Si su enfoque principal es maximizar la pureza: Opere con el vacío más profundo posible, use una velocidad de alimentación más lenta y encuentre la temperatura del evaporador efectiva más baja.

- Si su enfoque principal es maximizar el rendimiento: Aumente la velocidad de alimentación y la velocidad del limpiador, aceptando una posible pequeña compensación en la pureza final.

- Si su enfoque principal es procesar material altamente sensible: Priorice un vacío profundo y estable y una temperatura del evaporador muy baja, incluso si ralentiza significativamente el proceso.

Al comprender cómo cada componente contribuye al delicado equilibrio de tiempo, temperatura y presión, puede controlar eficazmente la separación de sus compuestos más valiosos.

Tabla resumen:

| Componente | Función principal | Beneficio clave |

|---|---|---|

| Cuerpo del evaporador y camisa de calentamiento | Proporciona la energía térmica para la evaporación | Control preciso de la temperatura para materiales sensibles |

| Sistema de limpieza (rotores/paletas) | Extiende el material en una película delgada y agitada | Maximiza la transferencia de calor y minimiza la exposición térmica |

| Condensador interno | Condensa el vapor de nuevo en líquido en un recorrido corto | Preserva la integridad del compuesto al reducir la distancia de viaje del vapor |

| Sistema de vacío | Reduce drásticamente los puntos de ebullición de los compuestos | Permite la destilación a temperaturas seguras para materiales sensibles |

| Sistemas de alimentación y descarga | Controla la entrada y salida continua de material | Permite un proceso de separación estable y controlado |

Optimice el proceso de purificación de su laboratorio con KINTEK

¿Tiene dificultades para purificar compuestos térmicamente sensibles sin degradación? La ingeniería precisa de un evaporador de película delgada es fundamental para el éxito. KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos sistemas de destilación diseñados para una máxima eficiencia y pureza.

Podemos ayudarle a seleccionar el sistema adecuado para cumplir sus objetivos específicos, ya sea que su prioridad sea maximizar la pureza, aumentar el rendimiento o procesar materiales altamente sensibles. Nuestra experiencia garantiza que obtenga el rendimiento y la fiabilidad que su laboratorio necesita.

Contacte a nuestros expertos hoy para discutir su aplicación y encontrar la solución perfecta de evaporador de película delgada para su laboratorio.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Cuáles son las alternativas a los diamantes cultivados en laboratorio? Compare diamantes naturales, moissanita y más

- ¿Cuál es la diferencia entre el temple y el tratamiento térmico? Domina el proceso metalúrgico clave

- ¿Cómo se crea el plasma en la pulverización catódica con magnetrón? El motor para la deposición de películas delgadas de alta calidad

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Cuál es la eficiencia de la conversión de biomasa a electricidad? Desbloquee una eficiencia eléctrica del 20-40% y una eficiencia general superior al 80%

- ¿Cuál es la demanda de diamantes sintéticos? Creciente popularidad de las gemas éticas y asequibles

- ¿Cuál es el caudal de una prensa de filtro? Dominando el ciclo de filtración dinámico

- ¿Cómo funciona una centrífuga y con qué propósito? Desbloquea el poder de la separación rápida de muestras