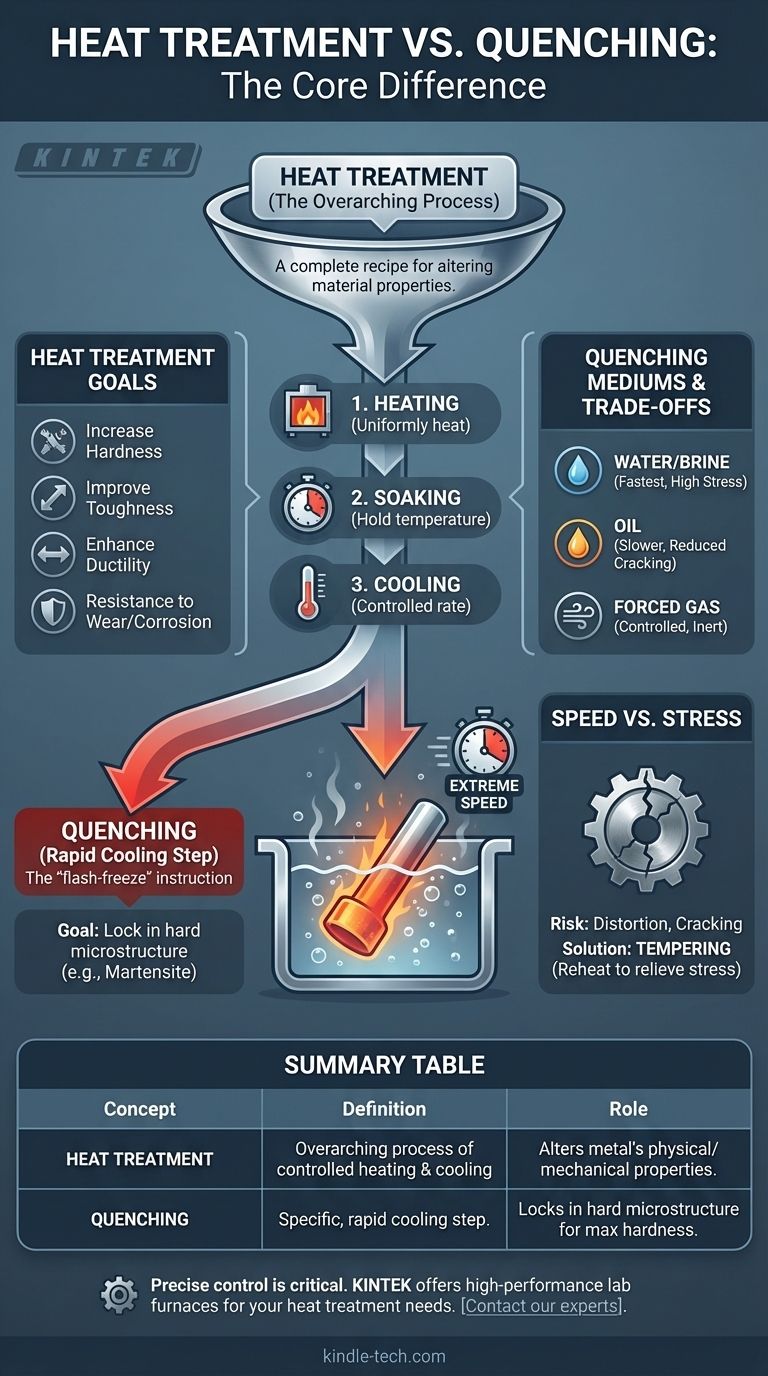

En metalurgia, la distinción clave es de jerarquía y alcance. El tratamiento térmico es todo el proceso general de utilizar calentamiento y enfriamiento controlados para alterar las propiedades físicas y mecánicas de un material. El temple no es un proceso separado, sino más bien un paso específico, y a menudo el más crítico, dentro de un procedimiento de tratamiento térmico: la fase de enfriamiento rápido.

Piensa en el tratamiento térmico como una receta completa para un metal. El temple es una instrucción específica de alto impacto en esa receta, como la congelación ultrarrápida de un ingrediente, mientras que otras instrucciones pueden requerir horneado lento o enfriamiento al aire.

¿Qué es el Tratamiento Térmico? El Marco General

El tratamiento térmico es la práctica disciplinada de manipular la estructura cristalina interna de un metal para lograr un resultado deseado. Esto permite a los ingenieros tomar una sola aleación y producir una amplia gama de propiedades a partir de ella.

El Objetivo: Manipular las Propiedades

El propósito fundamental del tratamiento térmico es cambiar las características de un metal. Esto incluye aumentar su dureza, mejorar su tenacidad, aumentar su ductilidad o incrementar su resistencia al desgaste y la corrosión.

Las Tres Etapas Centrales

Casi todos los tratamientos térmicos consisten en tres etapas fundamentales:

- Calentamiento: El metal se calienta lenta y uniformemente a una temperatura específica y predeterminada.

- Mantenimiento (Soaking): El metal se mantiene a esta temperatura durante un período establecido para asegurar que toda su estructura alcance un estado uniforme.

- Enfriamiento: El metal se enfría hasta la temperatura ambiente a una velocidad controlada. La velocidad de esta etapa es donde se definen procesos como el temple.

Dónde Encaja el Temple: La Fase de Enfriamiento

El temple se define por un factor principal: la velocidad. Es un método de enfriamiento extremadamente rápido desde la alta temperatura de la fase de mantenimiento.

El Propósito de la Velocidad

El enfriamiento rápido de un temple está diseñado para "fijar" una estructura microscópica específica que de otro modo desaparecería si se permitiera que el metal se enfriara lentamente. En aleaciones ferrosas como el acero, esto atrapa el carbono en una estructura cristalina dura y frágil conocida como martensita, que es esencial para fabricar herramientas, resortes y piezas resistentes al desgaste.

Métodos Comunes de Temple

El método de temple se elige en función de la aleación y la velocidad de enfriamiento deseada. Los medios de temple comunes, o "fluidos de temple", incluyen:

- Agua o Salmuera: Proporciona una velocidad de enfriamiento extremadamente rápida, pero puede inducir un alto estrés interno.

- Aceite: Enfría menos rápidamente que el agua, reduciendo el riesgo de agrietamiento o deformación para muchas aleaciones de acero.

- Aire Forzado o Gas: En hornos de vacío, se pueden soplar gases inertes como nitrógeno o argón sobre la pieza para un enfriamiento rápido y controlado sin riesgo de oxidación.

Comprender las Compensaciones: Velocidad vs. Estrés

Si bien el temple es esencial para lograr una alta dureza, este proceso rápido y transformador no está exento de riesgos. La velocidad del enfriamiento introduce tensiones internas significativas.

El Riesgo de Distorsión y Agrietamiento

A medida que diferentes partes del metal se enfrían y contraen a diferentes velocidades, se generan inmensas fuerzas internas. Si no se gestionan adecuadamente, estas tensiones pueden hacer que el componente se deforme, se distorsione o incluso se agriete.

La Necesidad de Revenido

Una pieza templada, especialmente el acero, a menudo es demasiado frágil para un uso práctico. Por lo tanto, el temple casi siempre va seguido de otro paso de tratamiento térmico llamado revenido. Esto implica recalentar la pieza a una temperatura más baja para aliviar las tensiones internas y restaurar algo de tenacidad, aunque a costa de algo de dureza.

Tomar la Decisión Correcta para su Objetivo

Los términos no son intercambiables; uno es un componente del otro. Su objetivo determina qué tipo de fase de enfriamiento se requiere dentro del proceso general de tratamiento térmico.

- Si su enfoque principal es lograr la máxima dureza (por ejemplo, para herramientas de corte): Su plan de tratamiento térmico dependerá del temple para crear la microestructura endurecida necesaria.

- Si su enfoque principal es ablandar un metal para hacerlo más trabajable (recocido): Su tratamiento térmico utilizará una fase de enfriamiento muy lento, lo opuesto directo al temple.

- Si su enfoque principal es mejorar la tenacidad de una pieza endurecida: Su proceso implicará primero el temple, seguido inmediatamente por un tratamiento térmico secundario de revenido.

En última instancia, comprender que el temple es una herramienta dentro del conjunto más amplio de herramientas de tratamiento térmico es la clave para diseñar las propiedades precisas del material que exige un proyecto.

Tabla de Resumen:

| Concepto | Definición | Función en Metalurgia |

|---|---|---|

| Tratamiento Térmico | Proceso general de calentamiento y enfriamiento controlado | Altera las propiedades físicas/mecánicas del metal (dureza, tenacidad) |

| Temple | Paso específico de enfriamiento rápido dentro del tratamiento térmico | Fija la microestructura dura (ej. martensita) para una dureza máxima |

¿Necesita un control preciso sobre las propiedades de su material? El equipo de laboratorio adecuado es fundamental para procesos de tratamiento térmico exitosos como el temple y el revenido. KINTEK se especializa en hornos de laboratorio y consumibles de alto rendimiento que ofrecen las tasas exactas de calentamiento y enfriamiento que exige su trabajo metalúrgico. Contacte a nuestros expertos hoy mismo para encontrar la solución perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Qué materiales se utilizan en un horno de vacío? Selección de la zona caliente adecuada para su proceso

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Por qué se utiliza el vacío para el tratamiento térmico? Logre componentes metálicos impecables y de alto rendimiento