En resumen, las condiciones de cualquier proceso de tratamiento térmico se definen por tres variables principales: la temperatura a la que se calienta el metal, el tiempo que se mantiene a esa temperatura y la velocidad a la que se enfría. Estos factores se manipulan con precisión para alterar la microestructura interna del metal, cambiando así sus propiedades físicas y mecánicas, como la dureza, la resistencia y la ductilidad.

El principio fundamental del tratamiento térmico no es solo calentar y enfriar metal. Se trata de utilizar la temperatura, el tiempo y la velocidad de enfriamiento como palancas precisas para controlar las transformaciones de fase dentro de la estructura cristalina del material y así lograr un resultado de ingeniería específico y deseado.

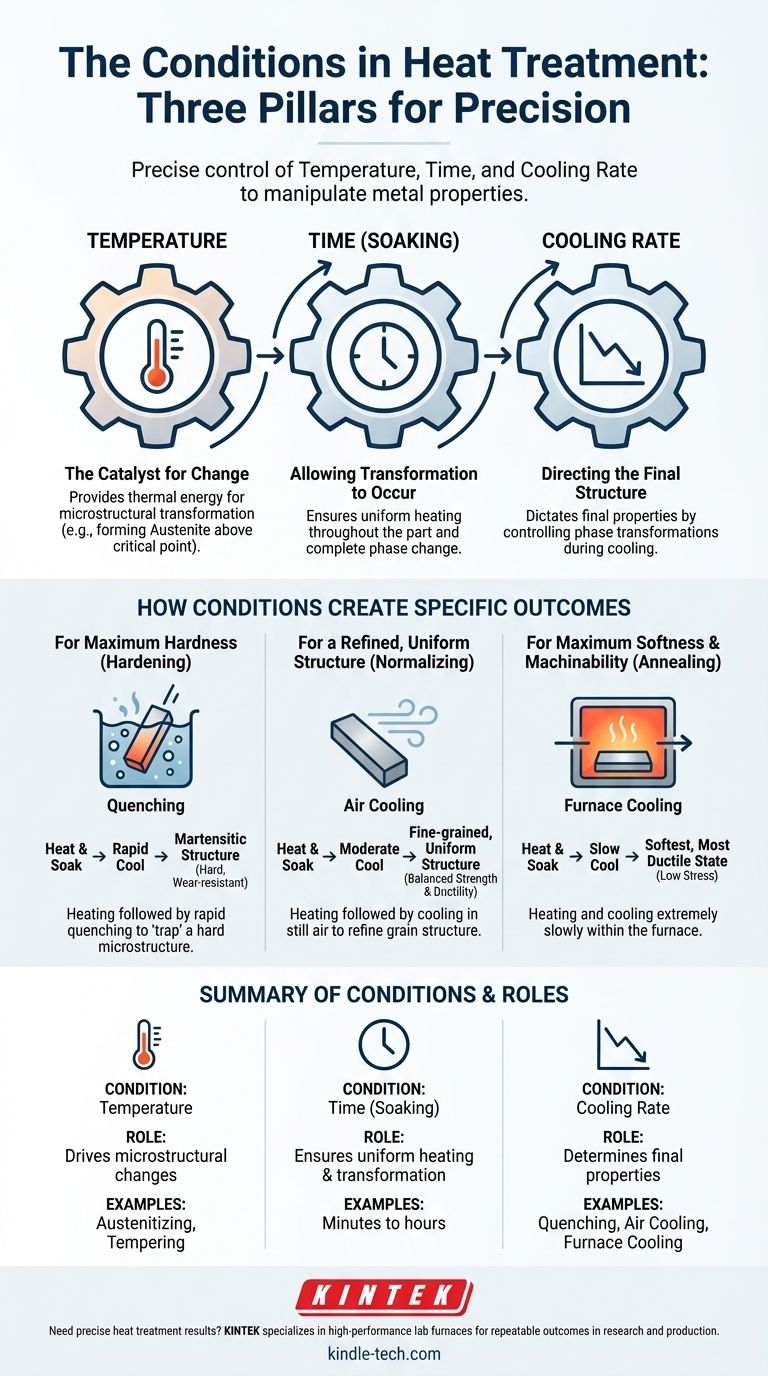

Los Tres Pilares del Tratamiento Térmico

Cada ciclo de tratamiento térmico, desde la simple liberación de tensiones hasta el endurecimiento complejo, se basa en el control cuidadoso de tres condiciones fundamentales. Comprender cómo funciona cada una es clave para entender todo el proceso.

Temperatura: El Catalizador del Cambio

La temperatura proporciona la energía térmica necesaria para que los átomos dentro de la red cristalina del metal se muevan y se reorganicen.

Cuando una pieza de acero se calienta más allá de un punto crítico (su temperatura de austenización), su estructura cristalina fundamental se transforma. Esta nueva estructura de alta temperatura (austenita) es el punto de partida necesario para la mayoría de los tratamientos térmicos de fortalecimiento.

Tiempo: Permitir que Ocurra la Transformación

Alcanzar la temperatura objetivo no es suficiente. El metal debe mantenerse a esa temperatura, un paso conocido como remojo, durante un período específico.

Este tiempo de mantenimiento asegura dos cosas: primero, que toda la pieza, desde su superficie hasta su núcleo, alcance una temperatura uniforme. Segundo, permite que los cambios microestructurales necesarios, como la formación de austenita, se completen en todo el material.

Atmósfera y Velocidad de Enfriamiento: Dirigiendo la Estructura Final

La condición final, y a menudo la más crítica, es la fase de enfriamiento. La velocidad a la que se enfría el metal desde su estado de alta temperatura dicta sus propiedades finales.

- Enfriamiento Rápido (Temple): Sumergir una pieza caliente en agua, aceite o una solución polimérica "atrapa" una microestructura dura y frágil (martensita). Esta es la base del endurecimiento.

- Enfriamiento Moderado (Enfriamiento al Aire): Permitir que la pieza se enfríe en aire quieto, como en la normalización, produce una estructura uniforme y de grano fino con un buen equilibrio entre resistencia y ductilidad.

- Enfriamiento Lento (Enfriamiento en Horno): Dejar la pieza en el horno y permitir que se enfríe muy lentamente, como en el recocido, produce el estado más blando, más dúctil y con menor tensión.

La atmósfera dentro del horno también es una condición controlada. Usar una atmósfera protectora, como en la normalización, evita que el oxígeno reaccione con la superficie caliente del metal, evitando así la formación de cascarilla (oxidación) y la pérdida de carbono (descarburación).

Cómo las Condiciones Crean Resultados Específicos

Al manipular estos tres pilares, los metalúrgicos pueden lograr los beneficios específicos necesarios para una aplicación.

Para Máxima Dureza (Endurecimiento)

Para hacer que el acero sea duro y resistente al desgaste, se utilizan condiciones que crean una estructura martensítica. Esto implica calentar por encima de la temperatura crítica, remojar y luego enfriar lo más rápido posible sin fracturar la pieza.

Para Máxima Suavidad y Mecanizabilidad (Recocido)

Para preparar una pieza para un mecanizado extenso o para aliviar tensiones por soldadura o conformado, se necesita el estado más blando posible. Esto se logra calentando, remojando y luego enfriando la pieza extremadamente despacio, a menudo durante muchas horas dentro del horno.

Para una Estructura Refinada y Uniforme (Normalización)

Después de un proceso como la forja en caliente, la estructura de grano de un metal puede ser inconsistente y grande, lo que puede provocar propiedades impredecibles. La normalización refina y homogeneiza esta estructura calentando la pieza y dejándola enfriar al aire libre, lo cual es más rápido que el recocido pero mucho más lento que el temple.

Comprender las Compensaciones

Elegir las condiciones de tratamiento térmico es siempre una cuestión de equilibrar propiedades en competencia.

El Dilema Dureza vs. Fragilidad

Lograr la máxima dureza mediante el temple casi siempre resulta en una alta fragilidad. Una pieza completamente endurecida puede romperse bajo impacto. Por eso, casi siempre se realiza un tratamiento secundario a baja temperatura llamado revenido después del endurecimiento para restaurar algo de ductilidad y tenacidad, aunque a costa de algo de dureza.

El Riesgo de Distorsión y Fractura

Los cambios rápidos de temperatura crean tensiones internas inmensas. Durante un temple rápido, la superficie de una pieza se enfría y se contrae mucho más rápido que su núcleo. Esta diferencia puede ser tan severa que provoca que la pieza se deforme, se tuerza o incluso se fracture.

El Impacto de la Geometría de la Pieza

El grosor y la complejidad de una pieza influyen mucho en la eficacia del tratamiento térmico. Una sección gruesa nunca se enfriará tan rápido en su núcleo como en su superficie, lo que significa que es imposible lograr el mismo nivel de dureza en toda su extensión con un temple estándar.

Ajustar las Condiciones a su Objetivo

Las condiciones correctas dependen enteramente del objetivo final de su componente.

- Si su enfoque principal es crear un componente resistente al desgaste: Sus condiciones deben incluir el calentamiento a la temperatura de austenización adecuada seguido de un temple rápido para maximizar la dureza.

- Si su enfoque principal es preparar una pieza para un mecanizado o conformado fácil: Sus condiciones deben ser las del recocido, definidas por una velocidad de enfriamiento muy lenta para lograr la máxima suavidad.

- Si su enfoque principal es mejorar la uniformidad estructural después de soldar o forjar: Sus condiciones deben ser las de normalización, que utiliza una velocidad de enfriamiento moderada al aire para refinar la estructura del grano.

Al dominar estas condiciones fundamentales, usted obtiene control directo sobre el rendimiento final y la fiabilidad de sus componentes metálicos.

Tabla Resumen:

| Condición Clave | Función en el Tratamiento Térmico | Ejemplos Comunes |

|---|---|---|

| Temperatura | Impulsa los cambios microestructurales (p. ej., formación de austenita) | Austenización, recocido, revenido |

| Tiempo (Remojo) | Asegura un calentamiento uniforme y una transformación completa | Minutos a horas, dependiendo del tamaño de la pieza |

| Velocidad de Enfriamiento | Determina las propiedades finales (dureza, ductilidad) | Temple (rápido), enfriamiento al aire (moderado), enfriamiento en horno (lento) |

¿Necesita resultados precisos de tratamiento térmico para su laboratorio o producción? KINTEK se especializa en hornos y equipos de laboratorio de alto rendimiento que ofrecen un control exacto sobre la temperatura, el tiempo y la atmósfera. Ya sea que esté endureciendo, recociendo o normalizando, nuestras soluciones garantizan resultados repetibles para la investigación de metales, el control de calidad y la fabricación. ¡Contacte a nuestros expertos hoy mismo para optimizar sus procesos de tratamiento térmico!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee el tratamiento térmico de alta pureza para materiales superiores

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué son las partes de un horno de vacío? Una guía de los sistemas centrales para el tratamiento térmico de precisión