Los tipos principales de reactores de Deposición Química de Vapor (CVD) se clasifican por el método utilizado para proporcionar energía para la reacción química. Las dos categorías más fundamentales son el CVD Térmico, que se basa en altas temperaturas, y el CVD Mejorado por Plasma (PECVD), que utiliza un plasma para impulsar las reacciones a temperaturas más bajas. A partir de estos, se han desarrollado numerosas variaciones especializadas para manejar diferentes materiales precursores y lograr propiedades de película específicas.

La elección de un reactor CVD no se trata de encontrar el "mejor", sino de hacer coincidir la fuente de energía del reactor, la presión de operación y el sistema de suministro de precursores con los requisitos específicos del material que desea depositar y el sustrato que está utilizando.

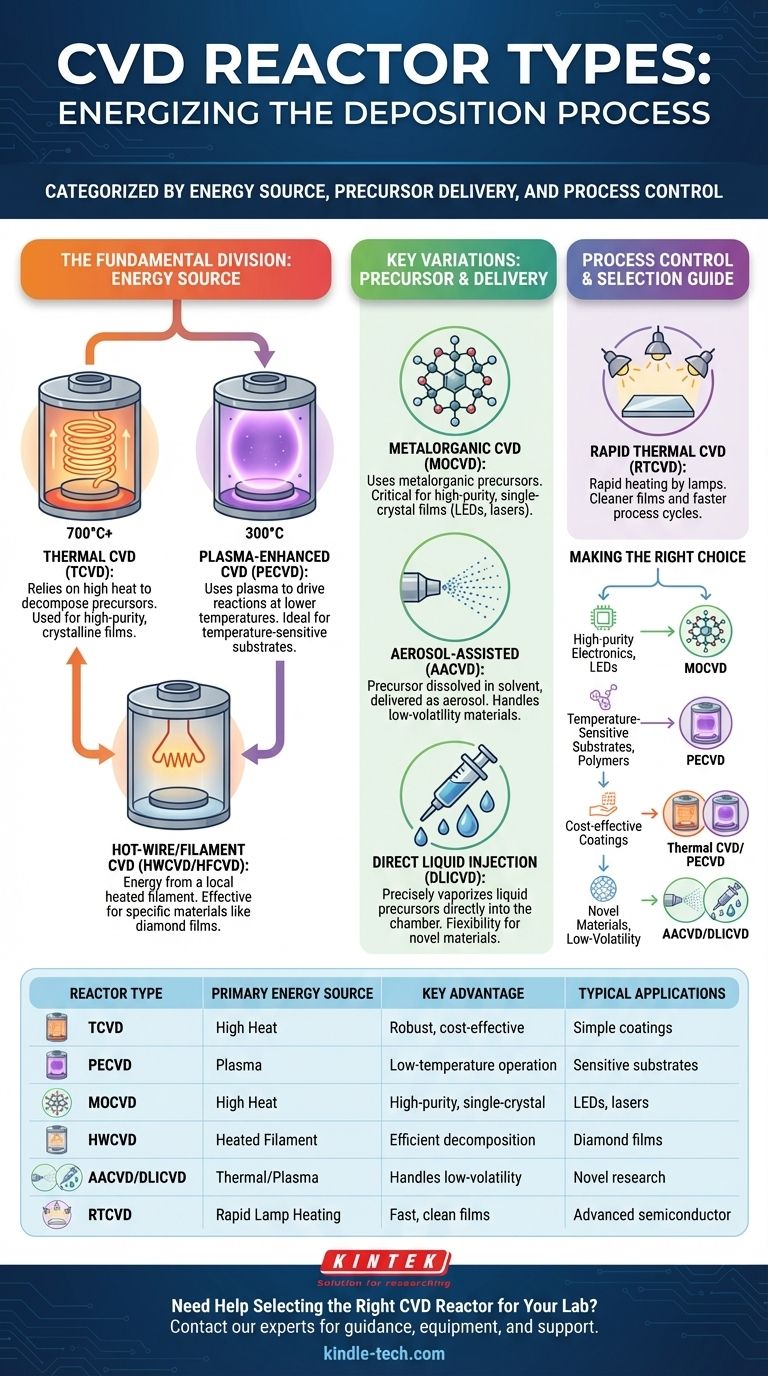

La División Fundamental: ¿Cómo se Energiza la Reacción?

La diferencia fundamental entre los diseños de reactores CVD radica en cómo suministran la energía necesaria para descomponer los gases precursores e iniciar la deposición de la película en el sustrato.

CVD Térmico (TCVD)

El CVD Térmico es el enfoque clásico, que utiliza altas temperaturas para energizar la reacción química. Toda la cámara de reacción, incluido el sustrato, se calienta típicamente a temperaturas que a menudo superan los 700°C.

Esta alta energía térmica hace que los gases precursores se descompongan y reaccionen en la superficie calentada del sustrato, formando la película sólida deseada.

CVD Mejorado por Plasma (PECVD)

Los reactores PECVD operan a temperaturas mucho más bajas, típicamente alrededor de 300°C. En lugar de depender únicamente del calor, generan un plasma (un gas ionizado) dentro de la cámara.

Este plasma crea especies químicas altamente reactivas (iones y radicales) que pueden depositarse como una película sin requerir calor extremo. Esto hace que el PECVD sea ideal para depositar en sustratos sensibles a la temperatura como plásticos o circuitos integrados complejos.

CVD de Hilo Caliente/Filamento (HWCVD/HFCVD)

Este método es una variación del CVD térmico donde la energía es suministrada localmente por un filamento metálico calentado (como tungsteno o tantalio) colocado cerca del sustrato.

El filamento caliente descompone eficientemente los gases precursores, que luego se depositan en el sustrato cercano, a menudo más frío. Esta técnica es altamente efectiva para materiales específicos, como silicio amorfo o películas de diamante.

Variaciones Clave Basadas en el Precursor y la Entrega

Más allá de la fuente de energía, los reactores también están especializados para manejar diferentes tipos de materiales precursores, los componentes químicos de la película.

CVD Metalorgánico (MOCVD)

El MOCVD es una forma altamente precisa de CVD térmico que utiliza precursores metalorgánicos, que son moléculas complejas que contienen componentes metálicos y orgánicos.

Este método es crítico para la fabricación de películas delgadas de monocristal de alta pureza, lo que lo convierte en la tecnología fundamental para producir LEDs modernos, láseres y transistores de alto rendimiento.

CVD Asistido por Aerosol y de Inyección Directa de Líquido (AACVD/DLICVD)

Estos sistemas especializados están diseñados para usar precursores que son líquidos o sólidos con baja volatilidad, lo que los hace difíciles de convertir en gas mediante un simple calentamiento.

En AACVD, el precursor se disuelve en un solvente y se convierte en una fina niebla de aerosol que se transporta a la cámara de reacción. DLICVD utiliza inyectores de alta presión para vaporizar una cantidad precisa de precursor líquido directamente en la cámara.

Variaciones para el Control y la Velocidad del Proceso

Algunos diseños de reactores están optimizados para resultados de proceso específicos, como la velocidad de deposición o la pureza de la película.

CVD Térmico Rápido (RTCVD)

En un sistema RTCVD, el sustrato se calienta muy rápidamente utilizando lámparas de alta intensidad. Las paredes de la cámara permanecen frías.

Este calentamiento rápido minimiza el tiempo para que ocurran reacciones químicas no deseadas en la fase gaseosa antes de que los precursores lleguen al sustrato, lo que resulta en películas más limpias y ciclos de proceso más rápidos.

Comprendiendo las Ventajas y Desventajas

Elegir un método CVD implica equilibrar factores contrapuestos. No existe una solución única que sea superior para todas las aplicaciones.

Temperatura vs. Compatibilidad del Sustrato

Los procesos de alta temperatura como el CVD Térmico a menudo producen películas de mayor calidad y más cristalinas. Sin embargo, estas temperaturas pueden dañar o destruir sustratos sensibles.

El PECVD de baja temperatura permite la deposición en una amplia variedad de materiales, pero a veces puede resultar en películas con menor densidad o impurezas (como hidrógeno) incorporadas del plasma.

Complejidad vs. Capacidad

Los reactores CVD térmicos simples son robustos y rentables. Sin embargo, están limitados a sustratos térmicamente estables y precursores que se vaporizan fácilmente.

Sistemas más complejos como MOCVD y DLICVD son más caros y requieren sistemas de control sofisticados, pero permiten depositar una vasta gama de materiales avanzados con una pureza excepcional.

Cobertura Conforme vs. Línea de Visión

Una ventaja clave del CVD es su deposición multidireccional, lo que le permite recubrir uniformemente superficies complejas y tridimensionales. Esta es una ventaja significativa sobre los procesos de línea de visión como la Deposición Física de Vapor (PVD).

Sin embargo, lograr una uniformidad perfecta dentro de zanjas profundas o topografías complejas sigue siendo un desafío que depende en gran medida del diseño del reactor, la presión y la dinámica del flujo de gas.

Tomando la Decisión Correcta para su Objetivo

Las necesidades específicas de su aplicación dictarán la tecnología de reactor CVD más apropiada.

- Si su enfoque principal son películas cristalinas de alta pureza para electrónica (por ejemplo, LEDs): MOCVD es el estándar de la industria debido a su precisión y calidad de material inigualables.

- Si su enfoque principal es depositar películas en sustratos sensibles a la temperatura (por ejemplo, polímeros): PECVD es la elección definitiva debido a su operación a baja temperatura.

- Si su enfoque principal son recubrimientos de óxido o nitruro rentables y simples: Un sistema CVD Térmico o PECVD estándar es probablemente la solución más práctica y económica.

- Si su enfoque principal es explorar materiales novedosos con precursores de baja volatilidad: AACVD o DLICVD proporcionan la flexibilidad esencial para trabajar con una paleta química más amplia.

En última instancia, comprender estos tipos de reactores centrales le permite seleccionar el proceso que mejor equilibra el rendimiento, la compatibilidad del material y el costo para su objetivo específico.

Tabla Resumen:

| Tipo de Reactor | Fuente de Energía Primaria | Ventaja Clave | Aplicaciones Típicas |

|---|---|---|---|

| CVD Térmico (TCVD) | Alto Calor | Robusto, rentable | Recubrimientos simples de óxido/nitruro |

| CVD Mejorado por Plasma (PECVD) | Plasma | Operación a baja temperatura | Sustratos sensibles a la temperatura (por ejemplo, polímeros) |

| CVD Metalorgánico (MOCVD) | Alto Calor | Películas de alta pureza, monocristalinas | LEDs, láseres, transistores de alto rendimiento |

| CVD de Hilo Caliente (HWCVD) | Filamento Calentado | Descomposición eficiente del precursor | Silicio amorfo, películas de diamante |

| CVD Asistido por Aerosol/DLI | Térmico/Plasma | Maneja precursores de baja volatilidad | Investigación de nuevos materiales |

| CVD Térmico Rápido (RTCVD) | Calentamiento Rápido con Lámparas | Ciclos de proceso rápidos, películas limpias | Fabricación avanzada de semiconductores |

¿Necesita Ayuda para Seleccionar el Reactor CVD Adecuado para su Laboratorio?

Elegir el reactor CVD correcto es fundamental para lograr las propiedades de película deseadas y la compatibilidad del sustrato. Los expertos de KINTEK se especializan en hacer coincidir el equipo de laboratorio con sus objetivos específicos de investigación y producción.

Nosotros proporcionamos:

- Orientación Experta: Nuestro equipo lo ayudará a navegar por las ventajas y desventajas entre la temperatura, la compatibilidad del material y la complejidad del proceso para seleccionar el sistema CVD ideal.

- Equipo de Alta Calidad: Desde sistemas CVD Térmicos robustos hasta reactores MOCVD y PECVD avanzados, suministramos equipos confiables para depositar desde recubrimientos simples hasta películas electrónicas de alta pureza.

- Soporte Continuo: Nos aseguramos de que su laboratorio opere con la máxima eficiencia con un servicio integral y soporte de consumibles.

¿Listo para mejorar sus capacidades de deposición de películas delgadas? Contacte a nuestros expertos hoy para discutir los requisitos de su proyecto y encontrar la solución CVD perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura