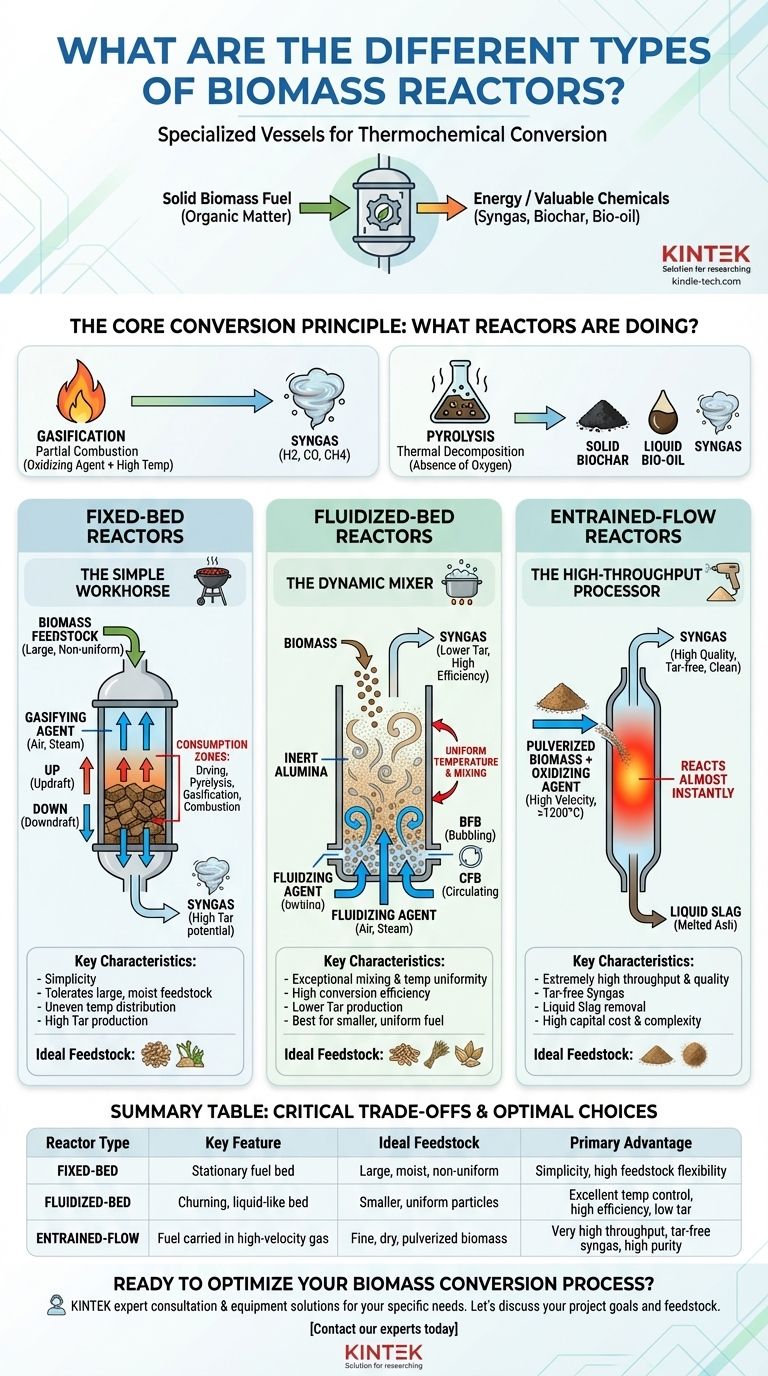

En esencia, los reactores de biomasa son recipientes especializados diseñados para la conversión termoquímica de materia orgánica en energía o productos químicos valiosos. Los tipos principales se distinguen por cómo el combustible de biomasa sólida interactúa con los gases reactivos y el calor dentro del recipiente: reactores de lecho fijo, de lecho fluidizado y de flujo arrastrado. Cada diseño representa un enfoque de ingeniería diferente para optimizar este complejo proceso.

El reactor de biomasa "mejor" no existe en el vacío. La elección óptima es siempre una función directa de su biomasa específica: su tamaño, humedad y uniformidad, y el producto final deseado, ya sea calor, energía o materias primas químicas.

El principio central de conversión: ¿Qué están haciendo los reactores?

Antes de examinar el hardware, es crucial comprender el proceso fundamental. La mayoría de los reactores de biomasa facilitan la gasificación o la pirólisis.

Gasificación y Pirólisis

La gasificación utiliza una cantidad controlada de un agente oxidante (como aire, oxígeno o vapor) para la combustión parcial de la biomasa a altas temperaturas. Este proceso convierte el combustible sólido en una mezcla de gas combustible llamada gas de síntesis, compuesta principalmente de hidrógeno, monóxido de carbono y metano.

La pirólisis es la descomposición térmica de la biomasa en ausencia total de oxígeno, produciendo una mezcla de biocarbón sólido, bioaceite líquido y gas de síntesis. El tipo de reactor influye en gran medida en cuál de estos productos se maximiza.

Reactores de Lecho Fijo: El caballo de batalla simple

Este es el diseño de reactor más antiguo y sencillo. Como su nombre indica, la biomasa se asienta en una cama estacionaria o "fija" dentro del reactor.

Cómo funciona

Imagine una parrilla de carbón simple. Carga el combustible sólido (briquetas o trozos de madera) y el agente gasificante (aire) fluye hacia arriba o hacia abajo a través del lecho compactado. El combustible se consume lentamente a medida que se establecen zonas distintas de secado, pirólisis, gasificación y combustión dentro del lecho.

Características clave

Los reactores de lecho fijo son conocidos por su simplicidad y tolerancia a partículas de biomasa grandes y no uniformes, como astillas de madera y residuos agrícolas con alto contenido de humedad. Su principal inconveniente es el potencial de distribución de temperatura desigual y la producción de alquitranes, lo que puede complicar los procesos posteriores.

Subtipos comunes

Hay dos configuraciones principales:

- Ascendente (Updraft): El agente gasificante fluye hacia arriba, en contracorriente con el combustible que se mueve hacia abajo. Esto es muy simple, pero produce un gas de síntesis con alto contenido de alquitrán.

- Descendente (Downdraft): El agente gasificante fluye hacia abajo, en co-corriente con el combustible. Esto obliga a que los alquitranes volátiles pasen a través de la zona caliente de combustión, "craqueándolos" y dando como resultado un gas de síntesis mucho más limpio, pero requiere una biomasa más uniforme.

Reactores de Lecho Fluidizado: El mezclador dinámico

Este diseño es un salto significativo en complejidad y rendimiento, comportándose más como un líquido hirviendo que como una pila estática de sólidos.

Cómo funciona

Imagine una olla llena de arena. Si sopla suficiente aire por la parte inferior, la arena comenzará a agitarse y burbujear como si estuviera hirviendo. En un reactor de lecho fluidizado, las partículas de biomasa se introducen en un lecho caliente de material inerte (como arena o alúmina) que está siendo "fluidizado" por el agente gasificante.

Características clave

Esta mezcla constante crea una distribución de temperatura excepcionalmente uniforme y una excelente transferencia de calor en todo el reactor. Esto conduce a una mayor eficiencia de conversión y una menor producción de alquitrán en comparación con los diseños de lecho fijo. Son más adecuados para partículas de combustible más pequeñas y relativamente uniformes.

Subtipos comunes

- Lecho Fluidizado Burbujeante (BFB): Opera a velocidades de gas más bajas, con burbujas distintas de gas que suben a través del lecho. Es una tecnología robusta y ampliamente utilizada.

- Lecho Fluidizado Circulante (CFB): Utiliza velocidades de gas más altas para arrastrar el material del lecho y el combustible no reaccionado fuera del reactor hacia un ciclón, que separa los sólidos y los devuelve a la parte inferior. Esta circulación proporciona una mezcla aún mejor y un mayor tiempo de residencia para el combustible, maximizando la conversión.

Reactores de Flujo Arrastrado: El procesador de alto rendimiento

Este es el tipo de reactor más avanzado e intensivo, que funciona más como la cámara de combustión de un motor de cohete que como un simple horno.

Cómo funciona

Piense en una chorreadora de arena. Biomasa fina, seca y pulverizada (como harina) se inyecta junto con el agente oxidante en el reactor. Las partículas son transportadas, o "arrastradas", en el flujo de gas caliente y reaccionan casi instantáneamente a temperaturas muy altas (típicamente >1200°C).

Características clave

Los reactores de flujo arrastrado ofrecen un rendimiento extremadamente alto y producen un gas de síntesis muy limpio, de alta calidad y sin alquitrán, ideal para producir combustibles líquidos o productos químicos. Las altas temperaturas de operación hacen que la ceniza se derrita en una escoria líquida, que es más fácil de eliminar. Sin embargo, su principal limitación es el estricto requisito de una biomasa muy fina, seca y uniforme, lo que exige un preprocesamiento significativo y costoso.

Comprensión de las compensaciones críticas

La elección de un reactor implica navegar por una serie de compensaciones fundamentales de ingeniería. No existe una opción universalmente superior.

Flexibilidad de la biomasa frente a los costes de preprocesamiento

Los reactores de lecho fijo son los más tolerantes, aceptando biomasa grande y húmeda con una preparación mínima. Por el contrario, los reactores de flujo arrastrado exigen un preprocesamiento extenso (secado, molienda, pulverización), lo que añade un gasto de capital y operativo significativo. Los lechos fluidizados se sitúan en el medio.

Rendimiento y eficiencia frente a la complejidad

Los reactores de flujo arrastrado cuentan con el mayor rendimiento y eficiencia de conversión, pero también son los más complejos y costosos de construir y operar. Los reactores de lecho fijo son simples y baratos, pero tienen un menor rendimiento y son propensos a la canalización y al rendimiento desigual.

Calidad del producto frente a las condiciones de funcionamiento

Si el objetivo es un gas de síntesis de alta pureza para la síntesis química, la salida de alta temperatura y bajo contenido de alquitrán de un reactor de flujo arrastrado es inigualable. Si el objetivo es simplemente producir calor o energía a partir de residuos locales, el gas de menor calidad de un reactor de lecho fijo o fluidizado más simple puede ser perfectamente adecuado y mucho más económico.

Tomar la decisión correcta para su objetivo

Su proceso de selección debe comenzar con una definición clara de su material de entrada y su resultado deseado.

- Si su enfoque principal es procesar biomasa diversa y sin preparar (como trozos de madera o residuos sólidos municipales): Un reactor de lecho fijo ofrece la mayor flexibilidad y los menores requisitos de preprocesamiento.

- Si su enfoque principal es lograr un equilibrio entre eficiencia, buena flexibilidad de combustible y generación de energía escalable: Un reactor de lecho fluidizado, particularmente un CFB, representa el término medio más versátil y comercialmente probado.

- Si su enfoque principal es generar gas de síntesis de alta calidad y sin alquitrán para combustibles líquidos o síntesis química: Un reactor de flujo arrastrado es la opción superior, siempre que pueda preparar una biomasa fina y seca.

En última instancia, una definición clara de sus insumos y resultados deseados revelará el camino a seguir más eficaz.

Tabla de resumen:

| Tipo de reactor | Característica clave | Biomasa ideal | Ventaja principal |

|---|---|---|---|

| Lecho Fijo | Lecho de combustible estacionario | Partículas grandes, húmedas y no uniformes (astillas de madera, residuos) | Simplicidad, alta flexibilidad de biomasa |

| Lecho Fluidizado | Lecho agitado, similar a un líquido, de material inerte | Partículas más pequeñas y uniformes | Excelente control de la temperatura, alta eficiencia, bajo alquitrán |

| Flujo Arrastrado | Partículas de combustible transportadas en flujo de gas de alta velocidad | Biomasa fina, seca y pulverizada | Rendimiento muy alto, gas de síntesis sin alquitrán, alta pureza |

¿Listo para optimizar su proceso de conversión de biomasa?

Elegir el reactor adecuado es fundamental para el éxito de su proyecto. El equipo de KINTEK comprende las complejas compensaciones entre la flexibilidad de la biomasa, la calidad del producto y los costes operativos. Nos especializamos en proporcionar equipos de laboratorio robustos y consultoría experta para ayudarle a probar, escalar e implementar la solución de conversión de biomasa ideal para sus necesidades específicas, ya sea que se centre en la producción de energía sostenible o en la creación de materias primas químicas valiosas.

Hablemos de los objetivos de su proyecto y su biomasa para determinar el camino a seguir más eficiente.

Contacte con nuestros expertos hoy mismo para explorar cómo las soluciones de KINTEK pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental