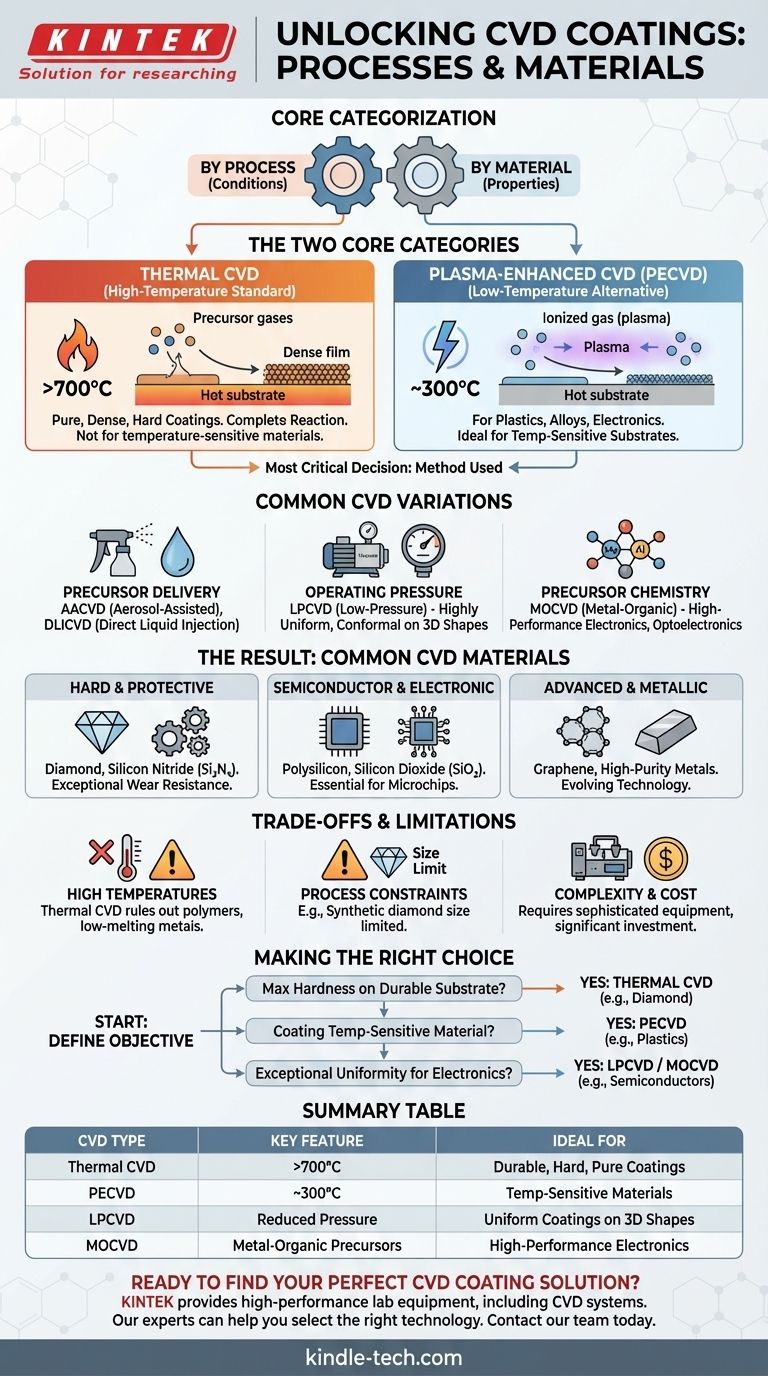

En esencia, la Deposición Química de Vapor (CVD) se clasifica principalmente de dos maneras: por el proceso utilizado para crear el recubrimiento y por el material final que se deposita. El proceso dicta las condiciones requeridas, como la temperatura y la presión, mientras que el material determina las propiedades finales del recubrimiento, como la dureza o la conductividad.

La distinción más crítica en CVD no es el material de recubrimiento en sí, sino el método utilizado para aplicarlo. La elección entre CVD Térmico de alta temperatura y CVD Asistido por Plasma (PECVD) de baja temperatura es la decisión fundamental que dicta qué materiales se pueden recubrir y qué propiedades se pueden lograr.

Las Dos Categorías Centrales de Procesos CVD

Comprender CVD comienza con los dos enfoques dominantes para iniciar la reacción química que forma el recubrimiento. Esta elección está impulsada principalmente por la sensibilidad a la temperatura del sustrato que se recubre.

CVD Térmico: El Estándar de Alta Temperatura

El CVD Térmico es el método tradicional. Utiliza calor intenso, a menudo por encima de los 700 °C, para proporcionar la energía necesaria para que los gases precursores reaccionen y se descompongan, formando una película sólida sobre el sustrato.

Este proceso es valorado por producir recubrimientos excepcionalmente puros, densos y duros. La alta temperatura asegura una reacción química completa.

CVD Asistido por Plasma (PECVD): La Alternativa de Baja Temperatura

El CVD Asistido por Plasma, o PECVD, utiliza un campo eléctrico para generar un plasma (un gas ionizado). Este plasma altamente reactivo proporciona la energía para impulsar la reacción química en lugar del calor intenso.

Debido a que opera a temperaturas mucho más bajas, típicamente alrededor de 300 °C, el PECVD es ideal para recubrir materiales que no pueden soportar el calor intenso del CVD térmico, como plásticos o ciertas aleaciones metálicas.

Variaciones Comunes en los Métodos CVD

Más allá de la distinción central entre térmico y plasma, existen varios métodos CVD especializados, generalmente nombrados por su enfoque único en energía, presión o química.

Basado en la Entrega del Precursor

El CVD Asistido por Aerosol (AACVD) utiliza un aerosol para transportar el precursor químico, simplificando su transporte a la cámara de reacción.

El CVD de Inyección Directa de Líquido (DLICVD) implica inyectar un precursor líquido directamente en una cámara calentada, donde se vaporiza justo antes de la deposición.

Basado en la Presión de Operación

El CVD a Baja Presión (LPCVD) se lleva a cabo a presión reducida. Esto permite que las moléculas de gas viajen más lejos, lo que resulta en recubrimientos altamente uniformes y conformales que pueden cubrir uniformemente formas tridimensionales complejas.

Basado en la Química del Precursor

El CVD Organometálico (MOCVD) es un subconjunto específico de CVD que utiliza compuestos organometálicos como gases precursores. Esta técnica es crucial para la fabricación de componentes electrónicos y optoelectrónicos de alto rendimiento.

El Resultado: Materiales de Recubrimiento CVD Comunes

El proceso elegido es un medio para un fin: depositar un material específico con las propiedades deseadas. CVD puede producir una gama increíblemente amplia de recubrimientos de alto rendimiento.

Recubrimientos Duros y Protectores

El Diamante y el Nitruro de Silicio (Si₃N₄) son dos de los recubrimientos duros más comunes. Proporcionan una resistencia excepcional al desgaste y se utilizan frecuentemente en herramientas de máquina y otros componentes sujetos a fricción.

Materiales Semiconductores y Electrónicos

CVD es fundamental para la industria electrónica. Las películas de polisilicio y Dióxido de Silicio (SiO₂) se depositan como capas esenciales en la fabricación de microchips y transistores.

Recubrimientos Metálicos y Avanzados

La tecnología continúa evolucionando, permitiendo la creación de materiales avanzados como el Grafeno y las nanobandas de Grafeno. También se utiliza para depositar películas de alta pureza de varios metales.

Comprender las Compensaciones y Limitaciones

Aunque es potente, la tecnología CVD no está exenta de desafíos. Comprender objetivamente estas limitaciones es clave para su aplicación exitosa.

El Desafío de las Altas Temperaturas

La principal limitación del CVD Térmico es su dependencia del calor extremo. Esto descarta por completo su uso en muchos polímeros, dispositivos electrónicos completamente ensamblados y metales de bajo punto de fusión.

Limitaciones Inherentes del Proceso

Algunos procesos tienen restricciones muy específicas. Por ejemplo, los métodos CVD para crear diamantes sintéticos están actualmente limitados en el tamaño máximo de diamante que pueden producir, a menudo superando alrededor de 3.2 quilates.

Complejidad y Costo del Proceso

CVD no es un proceso de recubrimiento simple como la pintura. Requiere cámaras de vacío sofisticadas, sistemas de manejo de gas precisos y fuentes de energía complejas, lo que hace que la inversión inicial en equipos sea significativa.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el enfoque CVD correcto depende completamente de su objetivo específico, equilibrando las necesidades del material del sustrato con el resultado deseado del recubrimiento.

- Si su enfoque principal es la máxima dureza y pureza en un sustrato duradero: El CVD Térmico es la opción superior para materiales como el diamante y el nitruro de silicio, siempre que el componente subyacente pueda soportar el calor.

- Si su enfoque principal es recubrir un material sensible a la temperatura: El CVD Asistido por Plasma (PECVD) es la solución definitiva, que permite recubrimientos avanzados en plásticos, electrónica compleja y ciertas aleaciones.

- Si su enfoque principal es una uniformidad excepcional para electrónica compleja: Los métodos especializados como el CVD a Baja Presión (LPCVD) y el CVD Organometálico (MOCVD) son los estándares de la industria para construir dispositivos semiconductores.

En última instancia, seleccionar el recubrimiento CVD correcto es una cuestión de hacer coincidir las capacidades del proceso con los límites de su material y sus objetivos de rendimiento final.

Tabla Resumen:

| Tipo de CVD | Característica Clave | Ideal Para |

|---|---|---|

| CVD Térmico | Proceso de alta temperatura (>700°C) | Sustratos duraderos que necesitan recubrimientos duros y puros (ej. diamante, nitruro de silicio) |

| CVD Asistido por Plasma (PECVD) | Proceso de baja temperatura (~300°C) | Materiales sensibles a la temperatura (ej. plásticos, electrónica) |

| CVD a Baja Presión (LPCVD) | Opera bajo presión reducida | Recubrimientos altamente uniformes en formas 3D complejas (ej. semiconductores) |

| CVD Organometálico (MOCVD) | Utiliza precursores organometálicos | Componentes electrónicos y optoelectrónicos de alto rendimiento |

¿Listo para encontrar la solución de recubrimiento CVD perfecta para su sustrato y objetivos de rendimiento específicos? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento, incluidos sistemas CVD adaptados para aplicaciones que van desde recubrimientos duros hasta la fabricación de semiconductores. Nuestros expertos pueden ayudarle a seleccionar la tecnología adecuada para mejorar la durabilidad, conductividad o funcionalidad de sus materiales. Contacte a nuestro equipo hoy mismo para discutir los requisitos de su proyecto y descubrir cómo nuestras soluciones pueden impulsar su innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son las ventajas de usar un reactor CVD rotatorio para MWCNT? Lograr alta consistencia y crecimiento uniforme

- ¿Cuáles son los diferentes tipos de procesos de deposición química de vapor? Seleccione el método CVD adecuado para su laboratorio

- ¿Cuál es el propósito principal de configurar un sistema de vacío con una bomba mecánica y una bomba turbomolecular antes de la deposición de Al-Zr?

- ¿Cuáles son los pasos de la deposición química de vapor? Una guía para la síntesis controlada de películas delgadas

- ¿Qué tipo de fuente de alimentación y presión de cámara se utilizan en la pulverización DC? Parámetros maestros de deposición

- ¿Cuál es el papel del argón en la CVD? Dominando el control preciso de la deposición de películas

- ¿Por qué los procesos y equipos CVI son esenciales para los compuestos C-C? Descubra materiales aeroespaciales de alto rendimiento

- ¿Cuál es el mejor proceso para los diamantes de laboratorio? Céntrate en la calidad, no en el método de creación