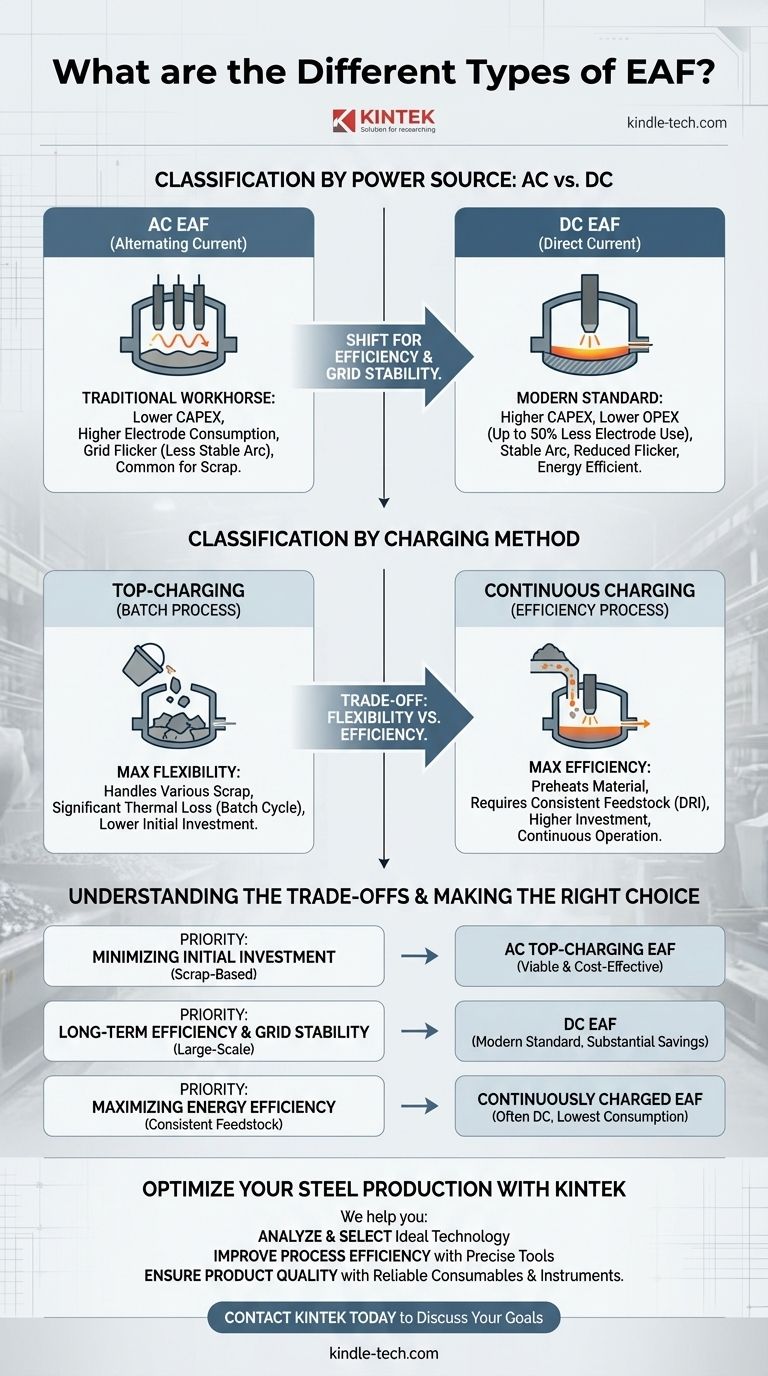

Los tipos principales de hornos de arco eléctrico (EAF) se clasifican por dos características fundamentales: su fuente de energía eléctrica y su método de carga de materias primas. Aunque existen otras variaciones, la distinción más significativa es entre los hornos de corriente alterna (CA) y de corriente continua (CC), lo que determina todo, desde la eficiencia operativa hasta el impacto ambiental.

La evolución central en la tecnología EAF ha sido el cambio de los hornos de CA tradicionales a los hornos de CC más modernos. Este cambio refleja un movimiento estratégico hacia una mayor eficiencia energética, menores costos operativos y una reducción del impacto en la red eléctrica.

Clasificación por Fuente de Energía: CA vs. CC

La elección entre una fuente de alimentación de CA y CC es el diferenciador más crítico en el diseño de EAF. Cambia fundamentalmente la operación, la estructura de costos y el rendimiento del horno.

El Caballo de Batalla Tradicional: EAF de CA

Un EAF de corriente alterna (CA) es el diseño clásico e históricamente el tipo más común. Opera utilizando una fuente de alimentación de CA trifásica conectada a tres electrodos de grafito separados.

Estos electrodos se bajan al horno, y el potente arco de corriente entre los electrodos y a través de la carga metálica genera un calor intenso para la fusión.

La naturaleza de la energía de CA crea un arco menos estable, lo que lleva a más ruido eléctrico, o "parpadeo", en la red eléctrica. Esto puede ser un problema significativo para los proveedores de servicios públicos locales.

El Estándar Moderno: EAF de CC

Un EAF de corriente continua (CC) representa un avance tecnológico importante. Típicamente utiliza un solo electrodo de grafito grande como cátodo.

El circuito se completa a través de un fondo de horno conductor, que actúa como ánodo. Esta configuración crea un arco único, altamente estable y enfocado entre el electrodo central y el baño fundido.

Esta estabilidad resulta en ventajas significativas, incluyendo hasta un 50% menos de consumo de electrodos de grafito, reducción del parpadeo eléctrico y, a menudo, menor consumo de energía por tonelada de acero producida.

Clasificación por Método de Carga

La forma en que se introducen las materias primas en el horno define su flujo de proceso y tiene un impacto importante en la eficiencia energética.

Carga Superior (El Proceso por Lotes)

La carga superior es el método más común, especialmente para hornos que procesan chatarra de acero. El techo completo del horno se aparta, y un gran "cubo" deja caer una carga completa de chatarra en el recipiente.

Este método define el EAF como un proceso por lotes. Se carga un lote de chatarra, se funde, se refina y luego se sangra antes de que el ciclo comience de nuevo.

Aunque es altamente flexible para manejar varios tipos y tamaños de chatarra, este método pierde una cantidad significativa de energía térmica cada vez que se abre el techo para la carga.

Carga Continua (El Proceso de Eficiencia)

Los métodos de carga continua están diseñados para mejorar la eficiencia energética utilizando el gas caliente de escape del horno para precalentar las materias primas entrantes.

Los hornos que utilizan sistemas como Consteel o un Horno de Eje alimentan continuamente material, como hierro de reducción directa (DRI) o chatarra, en una zona de precalentamiento antes de que entre en el recipiente principal del horno.

Este enfoque transforma el EAF en una operación más continua y estable. Reduce drásticamente el consumo de energía y es ideal para operaciones con una materia prima consistente y uniforme.

Comprendiendo las Ventajas y Desventajas

Elegir un tipo de EAF no se trata de seleccionar la "mejor" tecnología en el vacío, sino de equilibrar los costos de inversión, los gastos operativos y los objetivos estratégicos.

EAF de CA: Menor CAPEX, Mayor OPEX

La principal ventaja de un horno de CA es su menor gasto de capital inicial (CAPEX). Los sistemas eléctricos son más simples y menos costosos que sus contrapartes de CC.

Sin embargo, suelen tener mayores gastos operativos a largo plazo (OPEX) debido a un mayor consumo de electrodos y la posible necesidad de costosos equipos de compensación de parpadeo.

EAF de CC: Mayor CAPEX, Menor OPEX

Los hornos de CC requieren un sistema de energía más complejo y costoso, incluyendo grandes rectificadores para convertir CA a CC, lo que lleva a una mayor inversión inicial.

Estos costos a menudo se justifican por un menor costo total de propiedad. Los ahorros significativos en electrodos, energía y desgaste del revestimiento refractario pueden proporcionar un fuerte retorno de la inversión inicial durante la vida útil del horno.

Lotes vs. Continuo: Flexibilidad vs. Eficiencia

La carga superior ofrece la máxima flexibilidad para procesar una amplia variedad de materiales de chatarra, lo cual es crucial en un mercado de chatarra volátil. Esto tiene el costo de la eficiencia térmica.

Los sistemas de carga continua son mucho más eficientes energéticamente pero son menos flexibles. Funcionan mejor con una materia prima consistente y conocida y representan una mayor inversión inicial debido a su complejidad.

Tomando la Decisión Correcta para su Operación

La configuración ideal del EAF depende completamente de sus prioridades operativas, desde el capital disponible hasta los objetivos de eficiencia a largo plazo.

- Si su enfoque principal es minimizar la inversión inicial para una operación basada en chatarra: Un EAF de carga superior de CA sigue siendo una opción viable y rentable.

- Si su enfoque principal es la eficiencia operativa a largo plazo y la estabilidad de la red: Un EAF de CC es el estándar moderno, ofreciendo ahorros sustanciales en electrodos y energía para la producción a gran escala.

- Si su enfoque principal es maximizar la eficiencia energética con una materia prima consistente (como DRI): Un EAF de carga continua, a menudo en una configuración de CC, proporciona el menor consumo de energía y la mayor productividad.

Comprender estas clasificaciones principales le permite alinear la tecnología del horno con el modelo operativo y económico que mejor se adapte a sus objetivos estratégicos.

Tabla Resumen:

| Clasificación | Tipo | Características Clave | Mejor Para |

|---|---|---|---|

| Fuente de Energía | EAF de CA | Menor CAPEX, mayor consumo de electrodos, parpadeo en la red | Minimizar la inversión inicial, operaciones basadas en chatarra |

| EAF de CC | Mayor CAPEX, menor OPEX (hasta un 50% menos de uso de electrodos), arco estable | Eficiencia a largo plazo, producción a gran escala, estabilidad de la red | |

| Método de Carga | Carga Superior (Lotes) | Alta flexibilidad para varias chatarras, pérdida térmica significativa | Operaciones que requieren flexibilidad de materia prima |

| Carga Continua | Alta eficiencia energética, precalienta el material, requiere materia prima consistente | Maximizar la eficiencia con materiales consistentes como DRI |

¿Listo para Optimizar su Producción de Acero?

Elegir el horno de arco eléctrico adecuado es fundamental para su eficiencia operativa y sus resultados finales. Los expertos de KINTEK se especializan en proporcionar equipos de laboratorio avanzados y consumibles para apoyar los procesos de investigación, desarrollo y control de calidad para la industria del acero.

Le ayudamos a:

- Analizar y seleccionar la tecnología de horno ideal para sus necesidades específicas.

- Mejorar la eficiencia del proceso con herramientas de medición y control precisas.

- Asegurar la calidad del producto con consumibles e instrumentos analíticos confiables.

Deje que la experiencia de KINTEK en soluciones de laboratorio impulse su toma de decisiones y mejore sus capacidades de producción.

Contacte a nuestro equipo hoy para discutir cómo podemos apoyar sus objetivos de laboratorio y producción.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo se limpia un horno de tubo de alúmina? Prolongue la vida útil del tubo con un mantenimiento adecuado

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz