En resumen, las principales desventajas de un horno de inducción sin núcleo son su eficiencia energética relativamente baja y su completa falta de capacidad de refinación. Si bien ofrece un excelente control del proceso y flexibilidad, exige materiales de carga de alta calidad y consume más energía por tonelada de metal en comparación con alternativas como los hornos de canal.

Un horno de inducción sin núcleo prioriza la flexibilidad operativa sobre la eficiencia bruta. Su diseño lo hace ideal para fundir una amplia variedad de aleaciones, pero requiere una inversión significativa en infraestructura e impone estrictas exigencias sobre la calidad de sus materias primas.

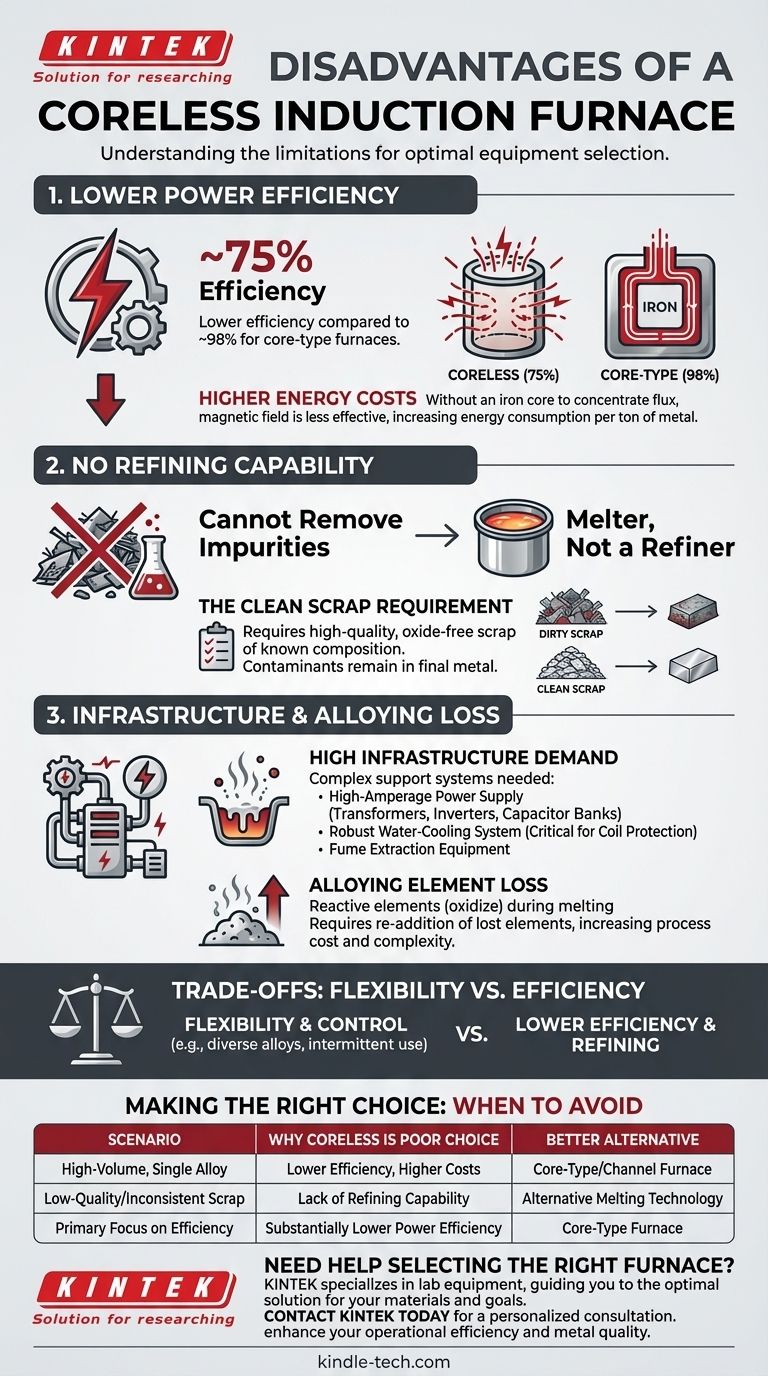

El desafío de la eficiencia energética

Uno de los inconvenientes más significativos de un horno sin núcleo es su consumo de energía. El diseño es inherentemente menos eficiente que los hornos que utilizan un núcleo de hierro para guiar el campo magnético.

Comprendiendo la pérdida de energía

Un horno sin núcleo funciona haciendo pasar una potente corriente alterna a través de una bobina de cobre, lo que induce corrientes de Foucault directamente en la carga metálica, generando calor. Sin un núcleo de hierro central para concentrar y dirigir el flujo magnético, una parte del campo magnético no se acopla con el metal, lo que resulta en una menor eficiencia.

Los números de eficiencia

Este diseño típicamente resulta en una eficiencia energética de alrededor del 75%. Aunque efectiva, esta es sustancialmente menor que la de un horno de inducción tipo núcleo, que puede alcanzar eficiencias tan altas como el 98% al usar un núcleo de hierro para crear un circuito magnético cerrado, similar a un transformador.

La incapacidad de refinar materiales

Un horno de inducción sin núcleo es un fundidor, no un refinador. Esta es una limitación crítica que dicta todo su flujo de trabajo operativo y su estrategia de abastecimiento de materiales.

El requisito de "chatarra limpia"

Los materiales de carga deben estar libres de óxidos y tener una composición conocida. El horno no puede eliminar impurezas como el exceso de carbono, fósforo o azufre. Cualquier contaminante presente en las materias primas permanecerá en el metal fundido final, comprometiendo su calidad.

Pérdida de elementos de aleación

Durante el proceso de fusión, algunos elementos de aleación valiosos y reactivos pueden perderse debido a la oxidación. Estos elementos deben medirse y volver a añadirse a la colada para cumplir con la especificación química final, lo que añade costo y complejidad al proceso.

Comprendiendo las compensaciones: flexibilidad vs. eficiencia

Las desventajas de un horno sin núcleo se entienden mejor como compensaciones por sus principales ventajas: flexibilidad y control.

Por qué elegiría un horno sin núcleo

Estos hornos destacan en entornos que requieren la fusión de varios grados de acero, hierro y aleaciones no ferrosas. Se pueden arrancar y detener con relativa facilidad, lo que los hace ideales para fundiciones con programas de producción intermitentes o líneas de productos diversas. La vigorosa acción de agitación, influenciada por la potencia y la frecuencia, también asegura una excelente homogeneidad de temperatura y química en la colada.

El costo de la complejidad

Esta flexibilidad conlleva demandas operativas. Un horno sin núcleo requiere un sistema de soporte complejo, que incluye:

- Una fuente de alimentación dedicada de alto amperaje con transformadores, inversores y bancos de condensadores para entregar la frecuencia correcta.

- Un robusto sistema de refrigeración por agua para proteger la bobina de cobre del sobrecalentamiento, un punto crítico de falla.

- Equipo de extracción de humos para gestionar los gases generados durante la fusión.

Tomando la decisión correcta para su operación

La elección de la tecnología de horno correcta depende completamente de sus objetivos de producción específicos y sus limitaciones operativas.

- Si su enfoque principal es la producción continua de alto volumen de una sola aleación: Es probable que un horno tipo núcleo o de canal sea más rentable debido a su superior eficiencia energética.

- Si su enfoque principal es la fusión de diversas aleaciones o la operación intermitente: La flexibilidad de un horno sin núcleo a menudo supera su menor eficiencia energética y lo convierte en la mejor opción.

- Si la calidad de su materia prima es baja o inconsistente: Un horno de inducción sin núcleo es una mala elección debido a su falta de capacidad de refinación, y puede ser necesaria una tecnología de fusión diferente.

Comprender estas limitaciones inherentes asegura que seleccione un horno que se alinee con su realidad operativa, no solo con sus necesidades de fusión.

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| Menor eficiencia energética | ~75% de eficiencia vs. 98% para hornos tipo núcleo, lo que lleva a mayores costos de energía por tonelada de metal. |

| Sin capacidad de refinación | No puede eliminar impurezas; requiere chatarra limpia de alta calidad y composición conocida. |

| Pérdida de elementos de aleación | Los elementos reactivos pueden oxidarse durante la fusión, lo que requiere su reincorporación y aumenta el costo. |

| Alta demanda de infraestructura | Necesita sistemas de soporte complejos como fuentes de alimentación de alta potencia y refrigeración por agua. |

¿Necesita ayuda para seleccionar el horno adecuado para su laboratorio o fundición?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio, ayudándole a navegar por las compensaciones entre las tecnologías de hornos. Ya sea que necesite la flexibilidad de un horno sin núcleo o la eficiencia de un sistema tipo núcleo para sus aplicaciones de fusión de laboratorio, nuestros expertos pueden guiarle hacia la solución óptima para sus materiales y objetivos de producción específicos.

Contacte a KINTEK hoy mismo para una consulta personalizada y descubra cómo el equipo adecuado puede mejorar su eficiencia operativa y la calidad de su metal.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío