En resumen, la principal desventaja del temple al aire es su lenta velocidad de enfriamiento. Esta limitación fundamental significa que solo puede endurecer un rango estrecho de aceros especializados de "endurecimiento al aire" y es ineficaz para la gran mayoría de los aceros al carbono y de baja aleación comunes.

El temple al aire sacrifica el poder de endurecimiento por seguridad. Su inconveniente principal es que este proceso de enfriamiento suave es demasiado lento para endurecer cualquier cosa que no sean aceros de alta aleación, lo que a menudo resulta en menor resistencia y dureza incluso en materiales adecuados.

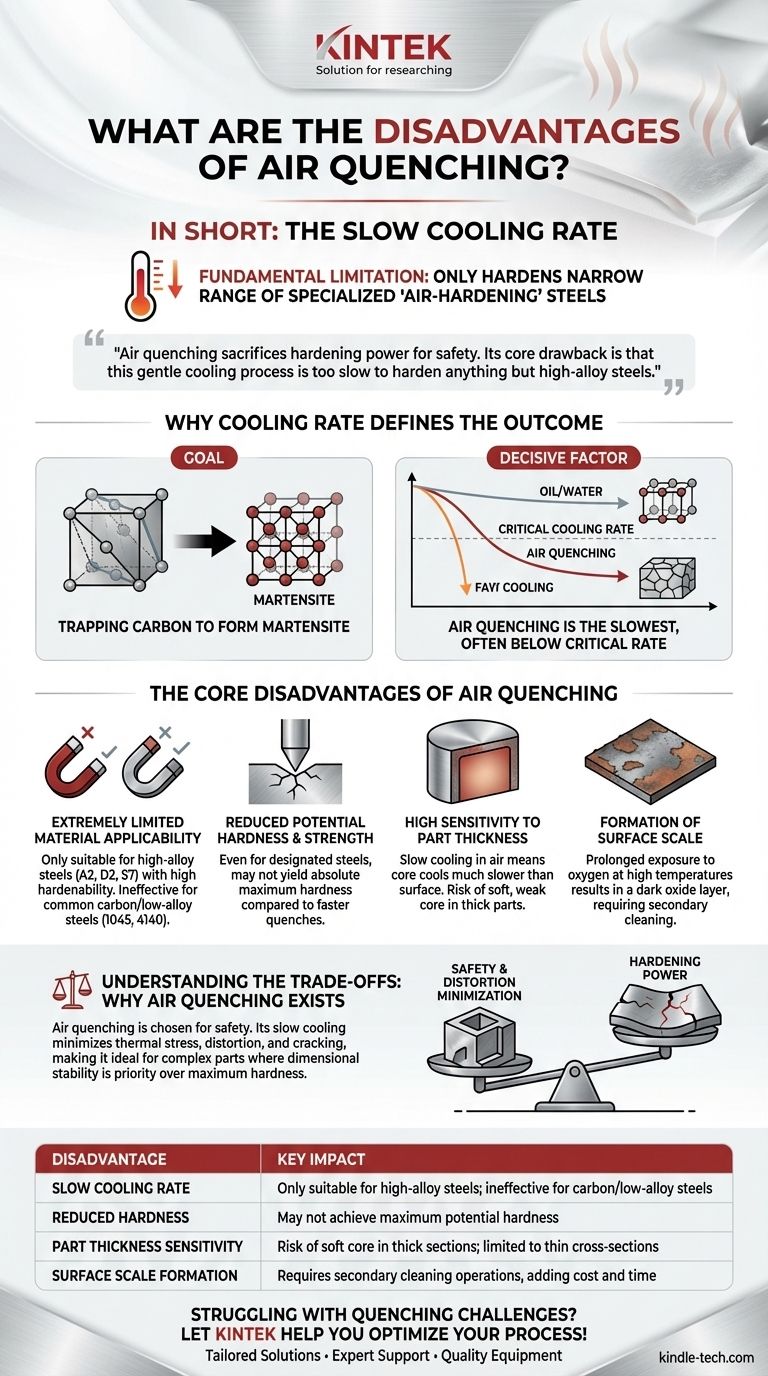

Por qué la velocidad de enfriamiento define el resultado

Para comprender los factores de desventaja de un proceso de temple, primero debemos comprender su objetivo. El temple no se trata solo de enfriar metal; se trata de enfriarlo lo suficientemente rápido como para lograr una transformación metalúrgica específica.

El objetivo: Fijar la dureza con martensita

Cuando calienta acero a su temperatura de austenización, su estructura cristalina interna cambia. El objetivo del temple es "congelar" esta estructura enfriándola tan rápidamente que los átomos de carbono queden atrapados, formando una microestructura muy dura y quebradiza llamada martensita.

El factor decisivo: Velocidad crítica de enfriamiento

Cada tipo de acero tiene una Velocidad Crítica de Enfriamiento. Esta es la velocidad mínima a la que debe enfriarse para formar martensita y evitar estructuras más blandas como perlita o bainita. Si el enfriamiento es demasiado lento, el acero no alcanzará su dureza potencial máxima.

Dónde encaja el temple al aire

El aire es un mal conductor del calor en comparación con los líquidos. Como resultado, el temple al aire proporciona la velocidad de enfriamiento más lenta de todos los métodos de temple comunes (más lento que el aceite, el agua o la salmuera). Esta es la causa raíz de sus desventajas.

Las desventajas principales del temple al aire

Las desventajas basadas en la ciencia de la lenta velocidad de enfriamiento del temple al aire no son opiniones, sino consecuencias directas de la física de la transferencia de calor.

1. Aplicabilidad del material extremadamente limitada

Este es el inconveniente más significativo. El temple al aire solo es lo suficientemente rápido como para superar la velocidad crítica de enfriamiento de los aceros con muy alta templabilidad.

Estos son típicamente aceros para herramientas de alta aleación (como A2, D2 o S7) y algunos aceros inoxidables. Los elementos de aleación (cromo, molibdeno, vanadio) ralentizan drásticamente la formación de estructuras blandas, lo que facilita la formación de martensita incluso con un temple lento. Para aceros comunes y menos costosos como 1045 o 4140, el temple al aire es demasiado lento y resultará en una pieza blanda y sin endurecer.

2. Potencial de dureza y resistencia reducidos

Incluso para un acero diseñado para el endurecimiento al aire, el temple al aire puede no producir la dureza máxima absoluta posible. Un temple ligeramente más rápido, como un temple interrumpido en aceite, a veces puede producir una estructura martensítica más fina, lo que conduce a mejoras modestas en la dureza y la resistencia al desgaste.

3. Alta sensibilidad al espesor de la pieza (tamaño de la sección)

El calor debe viajar desde el núcleo de una pieza hasta su superficie para disiparse. Con un medio lento como el aire, el núcleo de una pieza gruesa se enfría significativamente más lentamente que su superficie.

Esto puede crear una situación peligrosa en la que la superficie está completamente endurecida, pero el núcleo permanece blando y débil. Por esta razón, el temple al aire generalmente se restringe a piezas con secciones transversales relativamente delgadas.

4. Formación de cascarilla superficial

A menos que se realice en un horno de atmósfera inerte o de vacío controlado, el proceso de enfriamiento lento expone el acero caliente al oxígeno durante un período prolongado. Esto da como resultado la formación de una capa de óxido oscura y escamosa conocida como cascarilla (scale).

Esta cascarilla debe eliminarse en una operación secundaria como el granallado o el decapado ácido, lo que añade coste, tiempo y resulta en una pequeña pérdida de material.

Comprender las compensaciones: Por qué existe el temple al aire

Dadas estas desventajas, el temple al aire se utiliza por una razón primordial: seguridad. Su enfriamiento lento y suave impone un estrés térmico mínimo en una pieza.

El problema con los temples más rápidos

El temple rápido en agua o aceite crea gradientes de temperatura extremos dentro del material. La superficie se enfría y se contrae instantáneamente mientras que el núcleo aún está caliente y expandido. Esta tensión interna puede hacer que una pieza se deforme, se distorsione o incluso se agriete.

Equilibrio entre dureza e integridad

El temple al aire minimiza este riesgo, convirtiéndolo en el método preferido para piezas geométricamente complejas, matrices con esquinas internas afiladas o componentes de alta precisión donde la estabilidad dimensional es más importante que lograr la dureza máxima absoluta posible. Es una compensación entre el poder de endurecimiento y el riesgo de fallo de la pieza.

Tomar la decisión correcta para su objetivo

Seleccionar un método de temple requiere hacer coincidir el proceso con el material y el resultado deseado.

- Si su enfoque principal es la dureza máxima en acero al carbono simple o de baja aleación: El temple al aire es totalmente inadecuado; se requiere un medio más rápido como aceite, agua o salmuera.

- Si su enfoque principal es minimizar la distorsión en una pieza compleja hecha de acero para herramientas de alta aleación (p. ej., A2, D2): El temple al aire es la opción ideal, ya que su bajo riesgo de agrietamiento supera sus otras limitaciones.

- Si está trabajando con secciones transversales gruesas (p. ej., más de 2 pulgadas): Es probable que el temple al aire resulte en un núcleo sin endurecer y debe evitarse en favor de un temple más rápido en un acero que se templa en aceite o agua.

En última instancia, debe considerar el temple al aire como una herramienta especializada, elegida deliberadamente cuando la prioridad principal es proteger una pieza valiosa y compleja de la distorsión y el agrietamiento.

Tabla de resumen:

| Desventaja | Impacto clave |

|---|---|

| Lenta velocidad de enfriamiento | Solo apto para aceros de alta aleación; ineficaz para aceros al carbono/baja aleación |

| Dureza reducida | Puede que no alcance la dureza potencial máxima incluso en materiales adecuados |

| Sensibilidad al espesor de la pieza | Riesgo de núcleo blando en secciones gruesas; limitado a secciones transversales delgadas |

| Formación de cascarilla superficial | Requiere operaciones de limpieza secundarias, lo que añade coste y tiempo |

¿Tiene problemas con los desafíos del temple? ¡Deje que KINTEK le ayude a optimizar su proceso!

Elegir el método de tratamiento térmico correcto es fundamental para lograr el equilibrio deseado de dureza, resistencia y estabilidad dimensional en sus componentes. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades metalúrgicas específicas. Ya sea que esté trabajando con aceros para herramientas de alta aleación que requieran un temple al aire preciso o necesite soluciones de temple más rápidas para aceros al carbono, nuestra experiencia garantiza que obtenga los resultados que necesita sin comprometer la integridad de la pieza.

¿Por qué asociarse con KINTEK?

- Soluciones personalizadas: Le ayudamos a seleccionar el equipo y los métodos adecuados para sus materiales y aplicaciones específicas.

- Soporte experto: Nuestro equipo proporciona información para optimizar su proceso de temple, minimizando la distorsión y maximizando el rendimiento.

- Equipos de calidad: Desde hornos hasta medios de temple, KINTEK ofrece herramientas fiables para resultados consistentes y de alta calidad.

¿Listo para mejorar su proceso de tratamiento térmico? ¡Contáctenos hoy para discutir sus requisitos y descubrir cómo KINTEK puede respaldar el éxito de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad