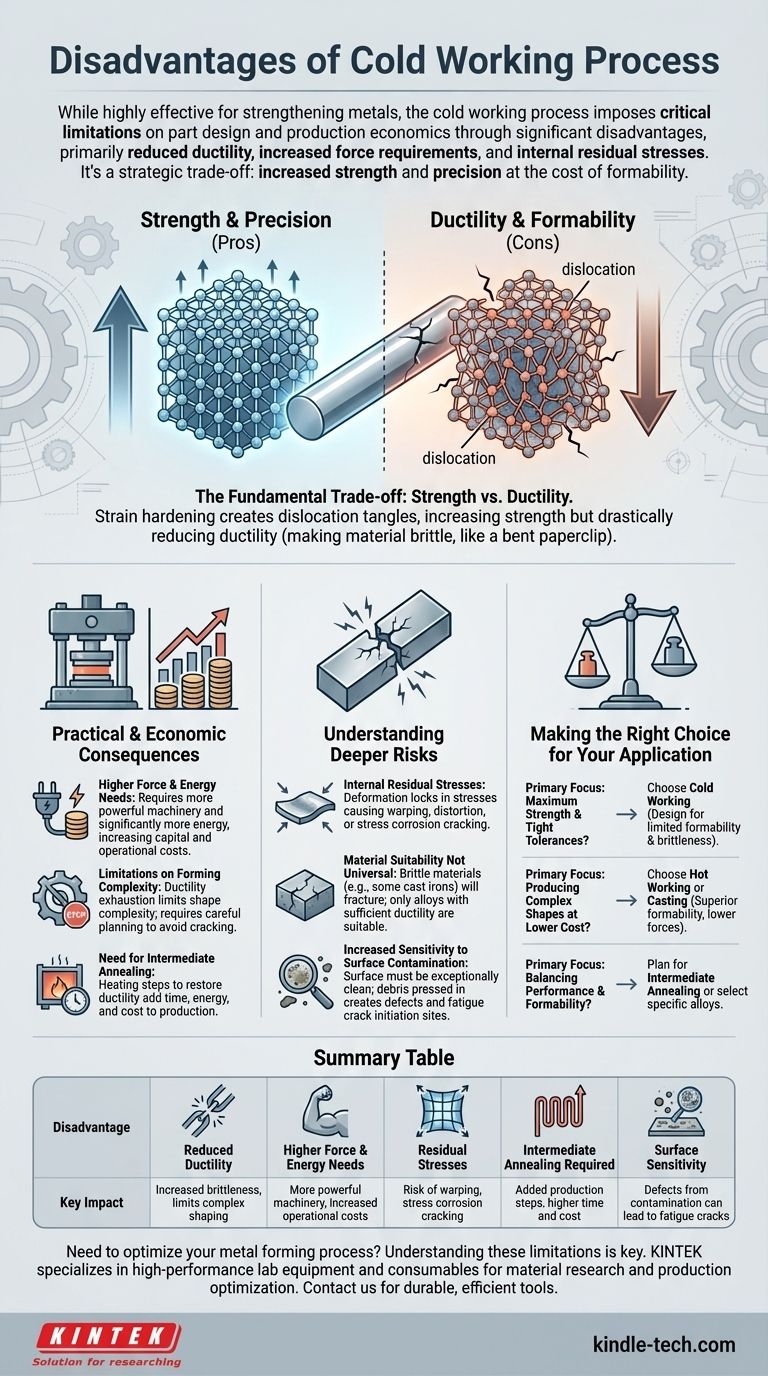

Aunque es muy eficaz para fortalecer metales, el proceso de trabajo en frío no está exento de desventajas significativas. Los inconvenientes principales son una grave reducción de la ductilidad del material, un aumento sustancial de la fuerza y la potencia requeridas para la conformación, y la introducción de tensiones residuales internas potencialmente dañinas. Estos factores imponen limitaciones críticas tanto en el diseño de la pieza como en la economía de su producción.

El trabajo en frío es una compensación estratégica. Básicamente, se está intercambiando la ductilidad y la facilidad de conformado de un material por una mayor resistencia y precisión dimensional. Comprender los costos de este intercambio es fundamental para cualquier aplicación de ingeniería.

La compensación fundamental: resistencia vs. ductilidad

El trabajo en frío fortalece un metal a través de un mecanismo llamado endurecimiento por deformación. Si bien es beneficioso para el rendimiento final, este proceso altera fundamentalmente la capacidad del material para ser conformado.

Cómo el trabajo en frío aumenta la resistencia

Cuando un metal se deforma por debajo de su temperatura de recristalización, se generan y enredan defectos microscópicos llamados dislocaciones dentro de su estructura cristalina. Imagine intentar navegar por una habitación abarrotada; cuanta más gente (dislocaciones) haya, más difícil será moverse. Esta interferencia hace que el material sea significativamente más fuerte y duro.

El costo de la resistencia: ductilidad reducida

Los mismos enredos de dislocaciones que aumentan la resistencia también eliminan el "espacio libre" para que los cristales se deslicen unos sobre otros. Esto reduce drásticamente la ductilidad, que es la capacidad del material para deformarse sin fracturarse. Un metal trabajado en frío se vuelve más quebradizo, como un clip que se ha doblado una y otra vez: se vuelve rígido, pero una flexión más lo romperá.

Consecuencias prácticas y económicas

Los cambios físicos en un material trabajado en frío tienen consecuencias directas y a menudo costosas para el proceso de fabricación.

Mayores requisitos de fuerza y energía

Deformar un material más fuerte y duro requiere maquinaria más potente y consume significativamente más energía. Esto se traduce directamente en mayores costos de capital para equipos (prensas, rodillos más fuertes, etc.) y mayores costos operativos para cada pieza producida.

Limitaciones en la complejidad de la conformación

Debido a que la ductilidad del material se agota rápidamente, existe un límite en cuanto a la cantidad de forma que se puede dar a una pieza en una sola operación de trabajo en frío. Las geometrías complejas que requieren una deformación significativa pueden ser imposibles de lograr sin que el material se agriete.

La necesidad de recocido intermedio

Para superar la pérdida de ductilidad durante la conformación compleja, a menudo se requiere un proceso llamado recocido intermedio. La pieza se calienta para ablandarla y restaurar su ductilidad, luego se deja enfriar antes de que pueda volver a trabajarse. Esto añade un paso completo, aumentando el tiempo de producción, el consumo de energía y el costo general.

Comprender los riesgos más profundos

Más allá de los desafíos inmediatos de conformación, el trabajo en frío introduce riesgos menos obvios que pueden afectar la integridad a largo plazo del componente.

Introducción de tensiones residuales internas

La deformación mecánica del trabajo en frío fija tensiones internas en el material. Estas tensiones residuales pueden ser muy problemáticas, lo que lleva a deformaciones o distorsiones impredecibles si una parte del material se mecaniza posteriormente. Más críticamente, pueden hacer que el componente sea susceptible a fallas prematuras por fenómenos como el agrietamiento por corrosión bajo tensión.

La idoneidad del material no es universal

No todos los metales son buenos candidatos para el trabajo en frío. Los materiales inherentemente quebradizos, como muchas fundiciones, simplemente se fracturarán bajo las altas tensiones del proceso. La elección de la aleación es crítica, ya que solo aquellas con suficiente ductilidad inicial pueden trabajarse en frío de manera efectiva.

Mayor sensibilidad a la contaminación superficial

La superficie de la pieza de trabajo debe estar excepcionalmente limpia antes del trabajo en frío. Cualquier residuo de cascarilla, suciedad o lubricante puede ser presionado en la superficie del material durante la operación de alta presión. Esto crea defectos superficiales que pueden comprometer la calidad del acabado y actuar como sitios de iniciación para grietas por fatiga.

Tomar la decisión correcta para su aplicación

Elegir un proceso de fabricación requiere equilibrar las propiedades finales deseadas con las realidades de la producción.

- Si su enfoque principal es la máxima resistencia y tolerancias ajustadas: El trabajo en frío es una excelente opción, pero debe diseñar para una formabilidad limitada y gestionar el riesgo de fragilidad en la pieza final.

- Si su enfoque principal es producir formas complejas a un costo menor: El trabajo en caliente o la fundición pueden ser mejores alternativas, ya que ofrecen una formabilidad superior sin requerir fuerzas masivas.

- Si su enfoque principal es equilibrar el rendimiento y la formabilidad: Planifique pasos de recocido intermedio en su proceso o seleccione una aleación diseñada específicamente para una buena respuesta al trabajo en frío.

Comprender estas limitaciones es clave para aprovechar el trabajo en frío de manera efectiva y evitar fallas de producción costosas.

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| Ductilidad reducida | Mayor fragilidad, limita la conformación compleja |

| Mayores necesidades de fuerza y energía | Maquinaria más potente, mayores costos operativos |

| Tensiones residuales | Riesgo de deformación, agrietamiento por corrosión bajo tensión |

| Recocido intermedio requerido | Pasos de producción adicionales, mayor tiempo y costo |

| Sensibilidad superficial | Los defectos por contaminación pueden provocar grietas por fatiga |

¿Necesita optimizar su proceso de conformación de metales? Las limitaciones del trabajo en frío pueden ser desafiantes, pero elegir el equipo y los materiales adecuados es clave para el éxito. En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento y consumibles adaptados a las necesidades de su laboratorio. Ya sea que esté investigando propiedades de materiales u optimizando parámetros de producción, nuestras soluciones le ayudan a lograr resultados precisos y confiables. Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo podemos apoyar sus proyectos con herramientas duraderas y eficientes diseñadas para un rendimiento superior.

Guía Visual

Productos relacionados

- Máquina automática de prensa térmica de laboratorio

- Prensa Hidráulica Calefactada con Placas Calefactadas, Prensa en Caliente Manual Dividida de Laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

La gente también pregunta

- ¿Qué papel juega una bomba manual de tornillo de alta presión de grado industrial en un sistema HHIP? Lograr una densificación precisa

- ¿Cuál es el proceso de prensado isostático en frío? Logre una densidad uniforme en piezas complejas

- ¿Qué son el prensado isostático en caliente y el prensado isostático en frío? Diferencias clave para su proceso de fabricación

- ¿Qué son la prensado uniaxial y el prensado isostático? Elegir el método de compactación de polvo adecuado

- ¿Cuáles son los beneficios del prensado isostático? Lograr densidad uniforme y formas complejas

- ¿Para qué se utilizan las prensas isostáticas? Logre una densidad uniforme y un rendimiento superior del material

- ¿Por qué se requiere una prensa isostática en frío (CIP) después del ensamblaje de baterías de Li/Li3PS4-LiI/Li? Optimice su interfaz de estado sólido

- ¿Cuál es el proceso de bolsa seca? Una guía para el prensado isostático de alta velocidad