Aunque son altamente efectivos, los recubrimientos conformados introducen desafíos significativos en la aplicación, el retrabajo y el costo que deben gestionarse cuidadosamente. Las principales desventajas son la dificultad de aplicar una capa sin defectos, la complejidad y el riesgo que implica la eliminación del recubrimiento para su reparación, y el potencial de que el propio recubrimiento cree estrés térmico en los componentes y las uniones de soldadura.

La conclusión crucial es que el recubrimiento conformado no es un simple paso final, sino un subproceso complejo en la fabricación. Sus beneficios protectores son innegables, pero conllevan el costo de un mayor control del proceso, mano de obra especializada y posibles nuevos modos de falla si no se ejecuta a la perfección.

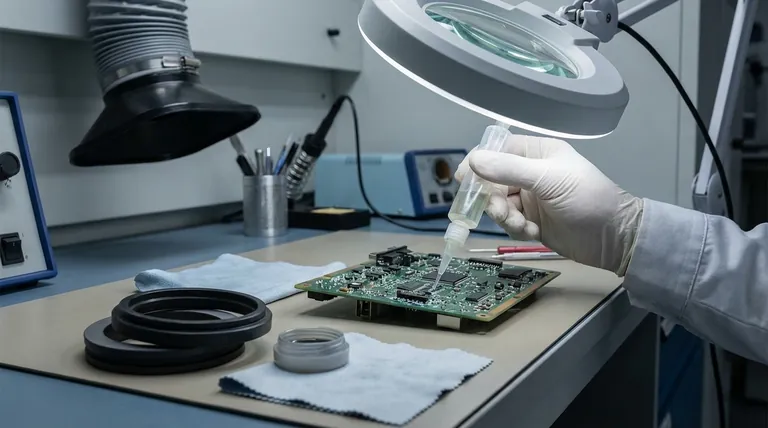

Desafíos del Proceso y la Aplicación

La aplicación de recubrimiento conformado es una tarea de precisión donde pequeños errores pueden conducir a problemas de fiabilidad significativos. El objetivo de una capa perfectamente uniforme y delgada es difícil de lograr en la práctica.

Las Complejidades de la Aplicación

El recubrimiento debe aplicarse con un espesor específico y consistente. Demasiado delgado, y ofrece una protección inadecuada. Demasiado grueso, y puede encogerse durante el curado, creando estrés mecánico en los componentes.

Lograr esta consistencia requiere una pulverización manual altamente calificada o una inversión de capital significativa en sistemas automatizados de recubrimiento selectivo.

El Requisito de Enmascaramiento

Los conectores, los puntos de prueba y ciertos componentes no pueden recubrirse. Esto requiere un proceso laborioso llamado enmascaramiento, donde estas áreas se cubren manualmente antes del recubrimiento y se descubren después.

El enmascaramiento es una fuente común de errores. Las máscaras aplicadas incorrectamente pueden provocar fugas de recubrimiento (contaminando un conector) o "sombras" (dejando áreas cercanas sin recubrir).

El Riesgo de Defectos en el Recubrimiento

Pueden ocurrir varios tipos de defectos durante la aplicación y el curado. Las burbujas pueden formarse a partir de disolventes o aire atrapados, creando vacíos en la capa protectora. La delaminación (desprendimiento) puede ocurrir si la superficie de la placa no está perfectamente limpia.

Otros problemas como el agrietamiento (microfracturas) y el curado inadecuado pueden comprometer la integridad del recubrimiento, convirtiendo una capa protectora en un pasivo que atrapa la humedad en lugar de repelerla.

Complicaciones de Retrabajo y Reparación

Quizás la desventaja operativa más significativa es la extrema dificultad de reparar una placa recubierta. Las mismas propiedades que hacen que un recubrimiento sea un buen protector también lo convierten en una barrera formidable.

El Desafío de la Eliminación

Los recubrimientos conformados están diseñados para ser duraderos y químicamente resistentes. Por definición, no están destinados a ser eliminados fácilmente. Eliminar un recubrimiento para reemplazar un solo componente defectuoso suele ser más difícil que la propia reparación.

Métodos y sus Desventajas

No existe un método de eliminación perfecto. El decapado químico utiliza disolventes agresivos que pueden dañar componentes sensibles y carcasas de plástico. La eliminación térmica implica el uso de un soldador para quemar el recubrimiento, lo que crea humos tóxicos y puede dañar la placa.

Los métodos abrasivos, como el microchorro, son efectivos pero corren el riesgo de dañar el laminado de la PCB y los componentes cercanos a través de descargas electrostáticas (ESD) o impacto físico.

Compromisos de Rendimiento y Fiabilidad

Aunque se pretende mejorar la fiabilidad, el propio recubrimiento puede introducir nuevos mecanismos de falla si no se elige y aplica correctamente.

Estrés Térmico y Desajuste del CTE

Cada material se expande y contrae con los cambios de temperatura a una velocidad diferente, conocida como su Coeficiente de Expansión Térmica (CTE). Un recubrimiento duro (como epoxi o uretano) con un CTE diferente al de la PCB puede ejercer una tensión inmensa en las uniones de soldadura durante el ciclo térmico.

Este desajuste puede conducir a la fatiga y falla prematura de las uniones de soldadura, un problema que el recubrimiento pretendía prevenir.

Potencial de Atrapamiento de Contaminantes

El recubrimiento conformado solo es efectivo si se aplica sobre una superficie perfectamente limpia y seca. Si hay contaminantes iónicos (como residuos de fundente) o humedad presentes en la placa antes del recubrimiento, el recubrimiento los sellará.

Esto crea una celda de corrosión localizada, acelerando la falla al atrapar los elementos destructivos directamente contra el circuito.

Los Costos Económicos y Logísticos

La decisión de utilizar recubrimiento conformado tiene implicaciones financieras directas e indirectas que van más allá del costo del material.

Costos Directos de Material y Equipo

Los productos químicos de recubrimiento en sí mismos pueden ser caros, particularmente materiales especializados como el Parylene. Además, la aplicación adecuada requiere inversión en cabinas de pulverización, hornos de curado y sistemas de inspección sofisticados (como luces UV e inspección óptica automatizada).

Costos Indirectos de Mano de Obra y Capacitación

Los procesos de enmascaramiento, desenmascaramiento, aplicación e inspección son todos intensivos en mano de obra. Los técnicos requieren capacitación específica para realizar estas tareas de manera correcta y segura, especialmente al manipular productos químicos volátiles.

Impacto en el Tiempo del Ciclo de Producción

El recubrimiento conformado agrega múltiples pasos y un tiempo significativo al proceso de fabricación. La aplicación, el secado (permitiendo que los disolventes se evaporen) y el curado pueden agregar horas o incluso días al ciclo de producción de un solo ensamblaje, lo que afecta el rendimiento general.

Tomar la Decisión Correcta para su Objetivo

Evaluar estas desventajas frente a los requisitos específicos de su producto es fundamental para tomar una decisión de ingeniería sólida.

- Si su enfoque principal es la máxima fiabilidad en entornos hostiles (aeroespacial, militar): Acepte el alto costo y la complejidad como necesarios, pero invierta fuertemente en control de procesos, capacitación de operadores y rigurosos protocolos de limpieza de placas.

- Si su enfoque principal es la producción de alto volumen y sensible al costo (electrónica de consumo): Examine si el recubrimiento es realmente necesario. Considere diseñar una carcasa más protectora o usar recubrimiento selectivo solo en las áreas más vulnerables para minimizar el costo y la complejidad.

- Si su enfoque principal es la facilidad de servicio y reparación (equipo industrial): Elija un recubrimiento más suave y fácil de quitar, como un acrílico o silicona, y asegúrese de que sus centros de servicio estén equipados con los procedimientos y herramientas adecuados y documentados para una eliminación y reaplicación seguras.

Comprender estas compensaciones transforma el recubrimiento conformado de una posible responsabilidad en una herramienta poderosa y predecible para mejorar la fiabilidad electrónica.

Tabla Resumen:

| Categoría de Desventaja | Desafíos Clave |

|---|---|

| Proceso y Aplicación | Aplicación propensa a defectos, requisitos de enmascaramiento, espesor inconsistente |

| Retrabajo y Reparación | Difícil eliminación del recubrimiento, riesgo de daño a la placa, humos tóxicos |

| Rendimiento y Fiabilidad | Estrés por desajuste de CTE, potencial de atrapar contaminantes |

| Económico y Logístico | Altos costos de material/equipo, pasos intensivos en mano de obra, tiempos de ciclo más largos |

¿Luchando con los desafíos del recubrimiento conformado en su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades del laboratorio con herramientas de precisión para la protección de PCB y pruebas de fiabilidad. Nuestros expertos pueden ayudarle a seleccionar los sistemas de aplicación de recubrimiento adecuados, optimizar los procesos de retrabajo y evitar defectos costosos, asegurando que sus ensamblajes electrónicos cumplan con los estrictos estándares de calidad. Contáctenos hoy para optimizar su flujo de trabajo de recubrimiento conformado y mejorar la durabilidad del producto.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Soportes personalizados de PTFE para obleas para laboratorios y procesamiento de semiconductores

La gente también pregunta

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación