La calcinación en seco es un método ampliamente utilizado para preparar muestras para análisis elemental, particularmente en ciencias ambientales, alimentarias y biológicas. Si bien es eficaz para muchas aplicaciones, presenta varias desventajas notables. Estas incluyen la posible pérdida de elementos volátiles, la calcinación incompleta de ciertos materiales, los riesgos de contaminación y el requisito de altas temperaturas que pueden dañar el equipo de laboratorio. Además, la calcinación en seco puede llevar mucho tiempo y puede no ser adecuada para todo tipo de muestras, particularmente aquellas con alto contenido orgánico o componentes sensibles al calor. Comprender estas limitaciones es crucial para seleccionar el método de preparación de muestras adecuado para necesidades analíticas específicas.

Puntos clave explicados:

-

Pérdida de elementos volátiles

- La calcinación en seco implica calentar muestras a altas temperaturas (típicamente 450–600°C) para oxidar la materia orgánica y dejar residuos inorgánicos.

- Durante este proceso, elementos volátiles como el mercurio, el arsénico, el selenio y el plomo pueden perderse debido a la evaporación o sublimación.

- Esto hace que la calcinación en seco no sea adecuada para analizar muestras donde estos elementos son de interés, ya que los resultados pueden ser inexactos o incompletos.

-

Calcinación incompleta

- Algunos materiales, particularmente aquellos con alto contenido de carbono o refractarios, pueden no calcinarse completamente a las temperaturas utilizadas en la calcinación en seco.

- La calcinación incompleta puede dejar materia orgánica residual, lo que puede interferir con técnicas analíticas posteriores como la espectroscopia de absorción atómica (AAS) o el plasma acoplado inductivamente (ICP).

- Esta limitación a menudo requiere pasos adicionales, como la digestión húmeda, para asegurar una preparación completa de la muestra.

-

Riesgo de contaminación

- La calcinación en seco requiere el uso de crisoles u otros recipientes hechos de materiales como porcelana, cuarzo o platino.

- Estos materiales pueden introducir contaminantes en la muestra, especialmente si no se limpian adecuadamente o si reaccionan con la muestra a altas temperaturas.

- La contaminación puede conducir a resultados inexactos, particularmente para el análisis de elementos traza.

-

Requisitos de alta temperatura

- Las altas temperaturas utilizadas en la calcinación en seco pueden dañar o degradar componentes sensibles al calor en la muestra, como ciertos compuestos orgánicos o compuestos orgánicos volátiles (COV).

- Esto limita la aplicabilidad de la calcinación en seco para muestras que requieren la preservación de estructuras químicas o compuestos específicos.

-

Proceso que consume mucho tiempo

- La calcinación en seco es un proceso relativamente lento, que a menudo requiere varias horas para completarse, dependiendo del tipo y tamaño de la muestra.

- Esto puede ser una desventaja en laboratorios de alto rendimiento donde la preparación rápida de muestras es esencial.

-

Inadecuación para ciertos tipos de muestras

- Las muestras con alto contenido orgánico, como grasas, aceites o ceras, pueden no calcinarse uniformemente, lo que lleva a resultados inconsistentes.

- Las muestras sensibles al calor, como ciertos tejidos biológicos o polímeros, pueden degradarse o perder componentes críticos durante el proceso de calcinación.

- En tales casos, métodos alternativos como la digestión húmeda o la digestión por microondas pueden ser más apropiados.

-

Desgaste del equipo

- Las altas temperaturas utilizadas en la calcinación en seco pueden causar desgaste en el equipo de laboratorio, como hornos de mufla y crisoles.

- Con el tiempo, esto puede llevar a un aumento de los costos de mantenimiento y a la necesidad de reemplazar el equipo con frecuencia.

-

Aplicabilidad limitada para el análisis de trazas

- La calcinación en seco es generalmente menos adecuada para el análisis de elementos traza debido al potencial de contaminación y pérdida de elementos volátiles.

- Para el análisis de trazas, a menudo se prefieren métodos más sensibles y precisos, como la digestión húmeda o la digestión asistida por microondas.

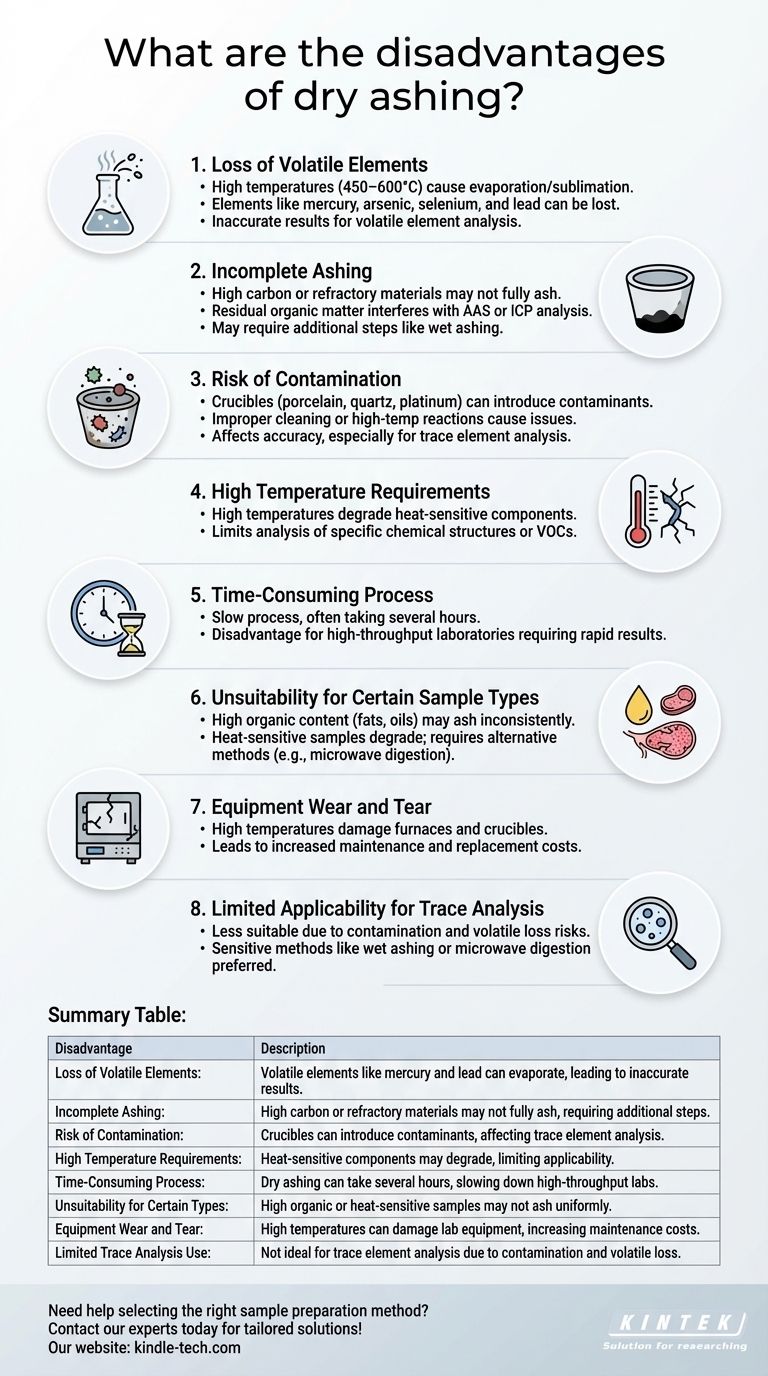

En resumen, si bien la calcinación en seco es una técnica valiosa para muchas aplicaciones, sus desventajas deben considerarse cuidadosamente al seleccionar un método de preparación de muestras. Factores como el tipo de muestra, los elementos objetivo y los requisitos analíticos deben guiar la elección del método para garantizar resultados precisos y confiables.

Tabla resumen:

| Desventaja | Descripción |

|---|---|

| Pérdida de elementos volátiles | Elementos volátiles como el mercurio y el plomo pueden evaporarse, lo que lleva a resultados inexactos. |

| Calcinación incompleta | Los materiales con alto contenido de carbono o refractarios pueden no calcinarse completamente, lo que requiere pasos adicionales. |

| Riesgo de contaminación | Los crisoles pueden introducir contaminantes, afectando el análisis de elementos traza. |

| Requisitos de alta temperatura | Los componentes sensibles al calor pueden degradarse, limitando la aplicabilidad. |

| Proceso que consume mucho tiempo | La calcinación en seco puede llevar varias horas, ralentizando los laboratorios de alto rendimiento. |

| Inadecuación para ciertos tipos | Las muestras con alto contenido orgánico o sensibles al calor pueden no calcinarse uniformemente. |

| Desgaste del equipo | Las altas temperaturas pueden dañar el equipo de laboratorio, aumentando los costos de mantenimiento. |

| Uso limitado para análisis de trazas | No es ideal para el análisis de elementos traza debido a la contaminación y la pérdida de volátiles. |

¿Necesita ayuda para seleccionar el método de preparación de muestras adecuado? Contacte a nuestros expertos hoy para soluciones personalizadas.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuáles son las partes de un horno de mufla? Descubra los componentes centrales para un calentamiento de precisión

- ¿Para qué se utiliza un horno mufla en la determinación de? Contenido preciso de cenizas y composición del material

- ¿Cuál es la diferencia entre un horno de aire caliente y un horno mufla? Elija la herramienta adecuada para las necesidades térmicas de su laboratorio

- ¿Cuál es el mecanismo de calentamiento de un horno de mufla? Logre un procesamiento limpio, uniforme y de alta temperatura

- ¿Cuál es la diferencia entre un horno de mufla y un horno de cámara? Entienda las Distinciones Clave para Su Laboratorio