Si bien es esencial para prevenir explosiones, las principales desventajas de un sistema de gas inerte (GI) provienen de las mismas propiedades que lo hacen efectivo. El sistema introduce un grave riesgo de asfixia para la tripulación, sus subproductos operativos pueden ser altamente corrosivos para la estructura del buque y exige una disciplina operativa y un mantenimiento constante y meticuloso para funcionar de manera segura y confiable.

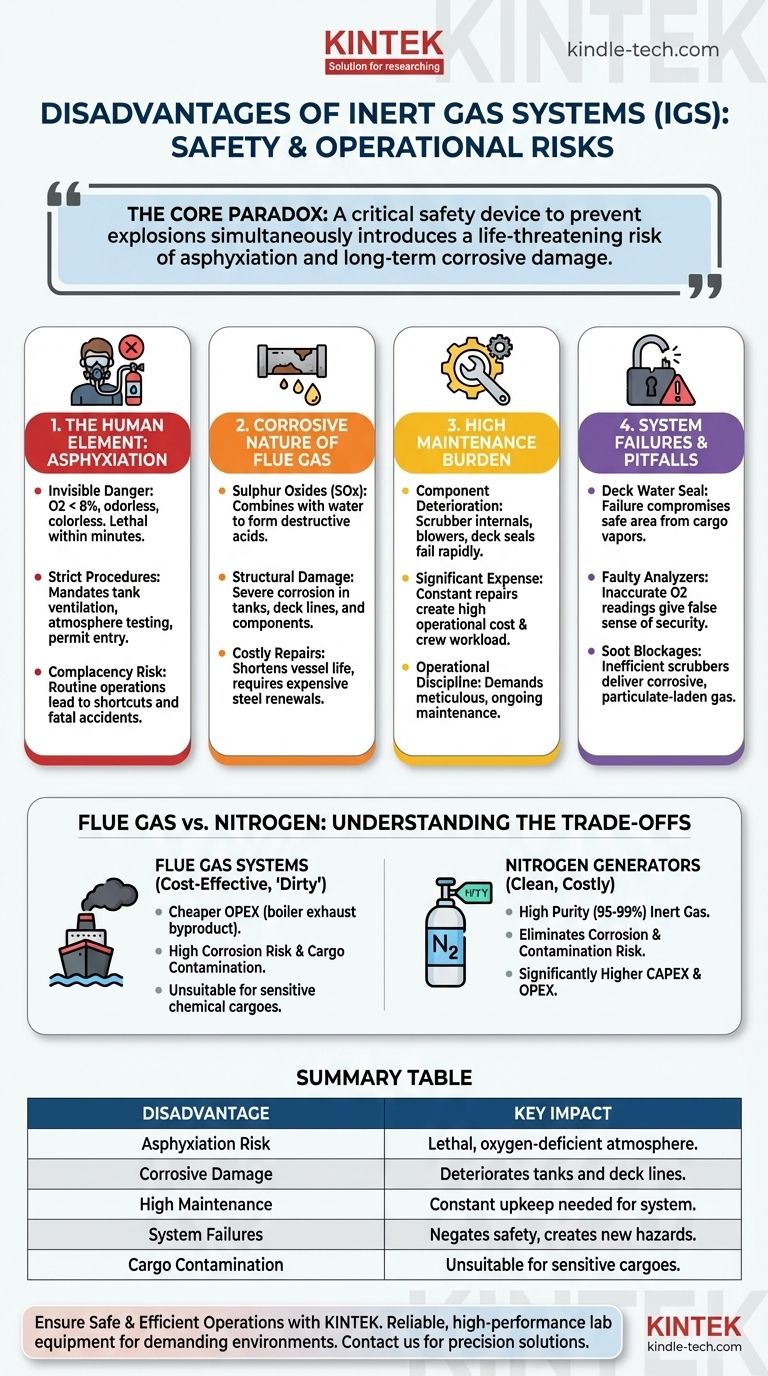

La desventaja principal de un sistema de gas inerte es una paradoja: un dispositivo de seguridad crítico diseñado para prevenir explosiones catastróficas introduce simultáneamente un riesgo mortal de asfixia y daño corrosivo a largo plazo si no se gestiona con absoluta precisión.

El elemento humano: asfixia y riesgo operativo

La desventaja más inmediata y grave de un sistema de gas inerte es el peligro que representa para la vida humana. El propósito completo del sistema es crear una atmósfera donde la combustión no pueda ocurrir, que es también una atmósfera donde la vida no puede sostenerse.

El peligro invisible de una atmósfera con deficiencia de oxígeno

Un tanque de carga inertizado contiene menos del 8% de oxígeno, y a menudo tan solo un 5%. La inconsciencia ocurre en segundos y la muerte en minutos en un ambiente así. La mezcla de gases es inodora e incolora, lo que no proporciona advertencia sensorial a un miembro de la tripulación que pudiera ingresar a un espacio inseguro.

El requisito de procedimientos estrictos

Debido a este riesgo letal, los sistemas de GI exigen protocolos de seguridad rigurosos e inquebrantables. Esto incluye la ventilación del tanque, la prueba de la atmósfera con detectores de gas calibrados y estrictos procedimientos de permiso de "entrada a espacios confinados". Cualquier fallo en estos procedimientos puede ser fatal.

El riesgo de complacencia

En los buques donde el sistema de GI está en uso constante, existe un riesgo significativo de complacencia de la tripulación. La naturaleza rutinaria de las operaciones puede llevar a atajos o a una ruptura en la disciplina procedimental, que es cuando es más probable que ocurran accidentes.

La naturaleza corrosiva de los gases de combustión

La mayoría de los sistemas de GI en buques petroleros utilizan gases de combustión tratados de las calderas del buque. Aunque son rentables, estos gases son "sucios" e introducen una desventaja significativa a largo plazo: la corrosión.

El papel de los óxidos de azufre (SOx)

Los gases de combustión contienen óxidos de azufre (SOx) procedentes de la combustión de fuelóleo pesado. Cuando estos gases se enfrían y se lavan con agua de mar, los SOx se combinan con el agua para formar ácido sulfuroso y sulfúrico. Incluso con un depurador eficiente, queda algo de humedad ácida.

El impacto en los tanques y las líneas de cubierta

Este vapor ácido causa una corrosión severa en los tanques de carga, las tuberías de cubierta y los componentes del sistema, como válvulas y rompedores de presión/vacío. Este daño acorta la vida útil del buque y requiere costosas renovaciones de acero y reparaciones.

La carga de mantenimiento a largo plazo

El ambiente corrosivo significa que el propio sistema de GI requiere un mantenimiento constante y costoso. Los internos del depurador, los demisters, los sopladores y los sellos de cubierta son susceptibles a un rápido deterioro, lo que crea un gasto operativo y una carga de trabajo significativos para la tripulación.

Comprender las compensaciones: gases de combustión frente a nitrógeno

No todos los sistemas de GI son iguales. La elección entre un sistema de gases de combustión estándar y un generador de nitrógeno dedicado resalta una compensación clave entre el costo y la pureza de la carga.

Sistemas de gases de combustión: rentables pero "sucios"

Estos sistemas son más baratos de instalar y operar por volumen, ya que utilizan un subproducto fácilmente disponible (gases de escape de la caldera). Sin embargo, no son adecuados para cargas sensibles a la contaminación por hollín, ácidos u otros productos de la combustión.

Generadores de nitrógeno: limpios pero costosos

Los generadores de nitrógeno producen gas inerte de alta pureza (95-99%) separando el nitrógeno del aire. Esto elimina el riesgo de corrosión y contaminación de la carga. La desventaja es su costo de instalación (CAPEX) y costo operativo (OPEX) significativamente más altos, ya que son maquinaria compleja que requiere su propia energía y mantenimiento.

El impacto en la calidad de la carga

Para los buques cisterna químicos que transportan productos de alta pureza, el uso de un sistema de gases de combustión no es una opción. El gas inerte en sí contaminaría la carga, dejándola fuera de especificación. Por lo tanto, la elección del sistema de GI está dictada por el tipo de comercio previsto del buque.

Errores comunes y fallos del sistema

Un sistema de GI es una red compleja de piezas mecánicas, y los fallos pueden anular su función de seguridad o crear nuevos peligros.

Fallo del sello de agua de cubierta

El sello de agua de cubierta es una barrera crítica de no retorno que evita que los vapores inflamables del tanque de carga fluyan de regreso a la sala de máquinas. Si su nivel de agua desciende debido a negligencia o mal funcionamiento, toda el área segura del buque podría verse comprometida.

Analizadores de oxígeno defectuosos

Toda la operación depende de la medición precisa del contenido de oxígeno en los tanques. Un analizador de oxígeno defectuoso o mal calibrado puede dar una falsa sensación de seguridad, llevando a la tripulación a creer que un tanque está inertizado de manera segura cuando en realidad se encuentra en una condición explosiva.

Obstrucciones por hollín y depuradores

Si la torre depuradora del sistema se vuelve ineficiente u obstruida con hollín, se entregará a los tanques gas corrosivo y cargado de partículas. Esto acelera la corrosión y puede ensuciar los componentes del sistema, lo que lleva a fallos operativos.

Tomar la decisión correcta para su objetivo

Comprender estas desventajas es clave para gestionar los riesgos asociados con los sistemas de gas inerte. Su enfoque depende completamente de sus prioridades operativas.

- Si su enfoque principal es la operación rentable de buques petroleros: Acepte que un sistema de GI de gases de combustión es el estándar, pero debe presupuestar agresivamente el mantenimiento y el reemplazo de acero para combatir sus efectos corrosivos inherentes.

- Si su enfoque principal es preservar la pureza de cargas químicas sensibles: Un generador de nitrógeno es un requisito innegociable, y sus mayores costos de capital y operativos deben tenerse en cuenta en el modelo comercial del buque.

- Si su enfoque principal es la seguridad de la tripulación y el cumplimiento normativo: El tipo de sistema es secundario a la calidad de sus procedimientos. Una capacitación rigurosa, una adhesión inquebrantable a los protocolos de entrada a espacios confinados y una cultura de mantenimiento proactiva son las inversiones más críticas que puede realizar.

En última instancia, gestionar las desventajas de un sistema de gas inerte es un aspecto ineludible de la seguridad marítima, que exige vigilancia constante y experiencia técnica.

Tabla de resumen:

| Desventaja | Impacto clave |

|---|---|

| Riesgo de asfixia | Atmósfera letal con deficiencia de oxígeno en los tanques de carga |

| Daño corrosivo | El gas de combustión ácido deteriora los tanques y las líneas de cubierta |

| Mantenimiento elevado | Mantenimiento constante necesario para depuradores, sellos y analizadores |

| Fallos del sistema | Los malfuncionamientos pueden anular la seguridad y crear nuevos peligros |

| Contaminación de la carga | Los sistemas de gases de combustión no son adecuados para cargas químicas sensibles |

Asegure que las operaciones de su laboratorio sean seguras y eficientes con el equipo adecuado. Los desafíos de gestionar sistemas complejos como las unidades de gas inerte resaltan la necesidad de equipos de laboratorio confiables y de alto rendimiento. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio duraderos adaptados para cumplir con estrictos estándares de seguridad y pureza. Ya sea que esté manipulando materiales sensibles o necesite sistemas robustos para entornos exigentes, tenemos las soluciones para mejorar la seguridad y la productividad de su laboratorio. Contáctenos hoy para saber cómo KINTEK puede apoyar las necesidades de su laboratorio con precisión y confiabilidad.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Horno de tubo de laboratorio multizona

La gente también pregunta

- ¿Por qué son necesarias las atmósferas protectoras en la sinterización? Prevenga la oxidación para obtener piezas más resistentes

- ¿Cuál es la atmósfera de un horno de tratamiento térmico? Dominando la química de la superficie para materiales superiores

- ¿Cuál es el propósito de la inertización? Prevenir incendios, explosiones y degradación del producto

- ¿Qué se utiliza como atmósfera inerte? Domine el control de procesos con nitrógeno, argón y más

- ¿Cuál es el punto de rocío de una atmósfera de horno? Domine la calidad y el control del tratamiento térmico

- ¿Por qué se utiliza nitrógeno en los hornos? Beneficios clave para procesos de alta temperatura

- ¿Qué papel desempeñan los hornos de carbonización y activación en los electrodos de xerogel de carbono activo? Optimice el rendimiento del supercondensador

- ¿Qué papel juega un horno de atmósfera controlada en PIP? Lograr pirólisis de cerámica de alta resistencia