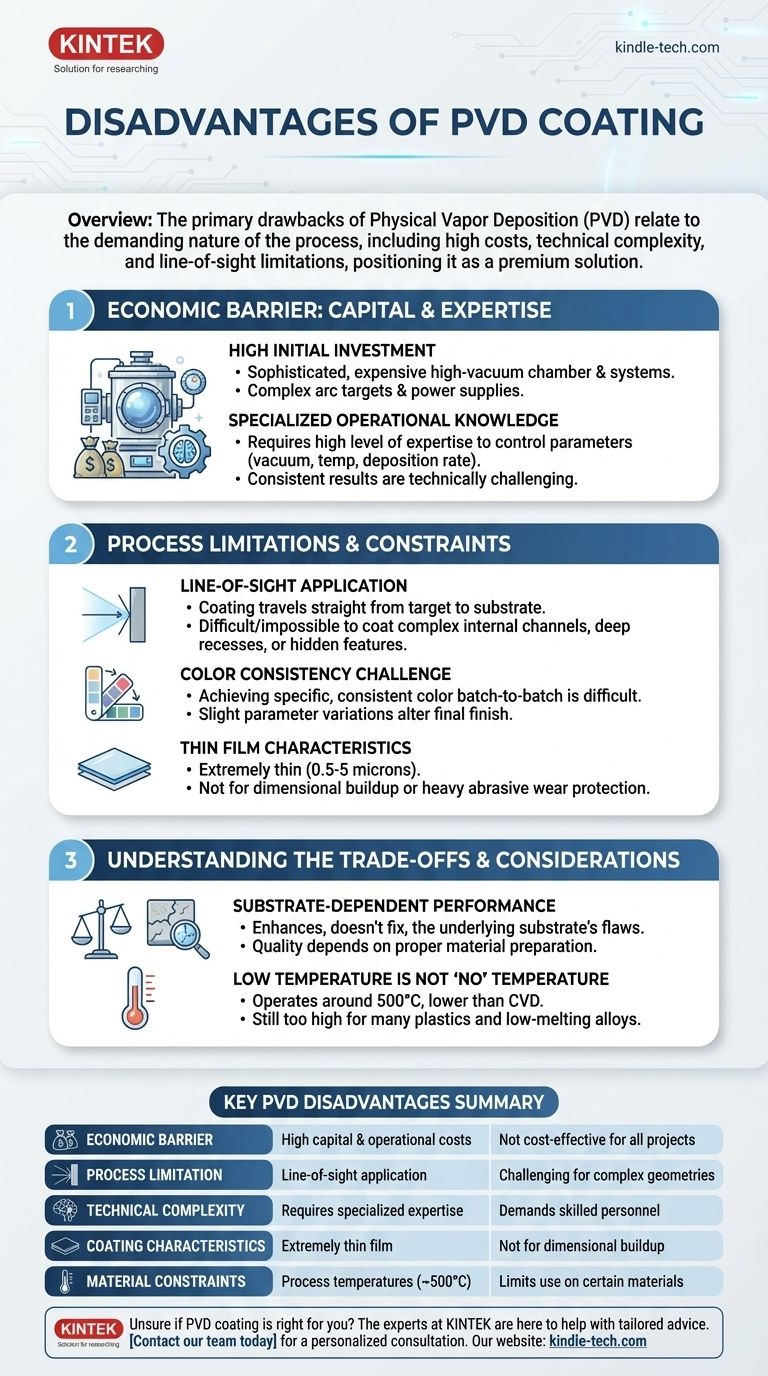

En esencia, las desventajas de la Deposición Física de Vapor (PVD) no están relacionadas con la calidad o el rendimiento del recubrimiento final, sino con la naturaleza exigente del propio proceso. Los inconvenientes principales son sus altos costos de capital y operativos, su complejidad técnica y sus limitaciones como proceso de línea de visión, lo que hace que recubrir formas intrincadas sea un desafío. Estos factores posicionan al PVD como una solución de acabado premium, no universalmente aplicable.

Si bien los recubrimientos PVD ofrecen una dureza y resistencia a la corrosión superiores, sus desventajas son prácticas y económicas. El proceso exige una inversión significativa en equipos especializados y experiencia, y sus limitaciones físicas significan que no es adecuado para todas las geometrías de componentes o proyectos sensibles al presupuesto.

La Barrera Económica: Capital y Experiencia

El PVD es un proceso de alto vacío que requiere una inversión inicial y continua significativa, creando una alta barrera de entrada para la aplicación interna.

Alta Inversión Inicial

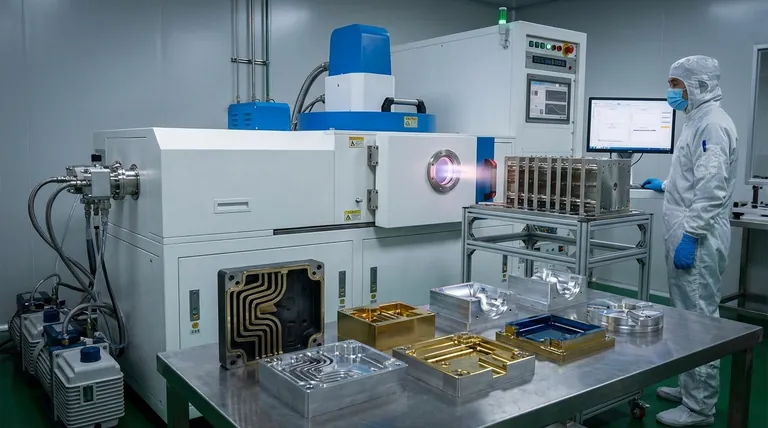

La maquinaria para el recubrimiento PVD es sofisticada y costosa. Requiere una cámara grande de alto vacío, potentes sistemas de bombeo y fuentes de alimentación especializadas para vaporizar el material objetivo.

Como se señala en las descripciones de las máquinas PVD avanzadas, estos sistemas son complejos, involucrando múltiples objetivos de arco y sistemas de polarización pulsada para asegurar la adhesión y uniformidad. Este gasto de capital es una desventaja principal.

Conocimiento Operacional Especializado

Más allá del equipo, el proceso PVD exige un alto nivel de experiencia para operar y mantener.

Controlar parámetros como el nivel de vacío, la temperatura y la tasa de deposición para lograr resultados consistentes —especialmente para colores o propiedades específicas— es una habilidad altamente técnica. Esto añade un costo operativo y una complejidad significativos.

Limitaciones y Restricciones del Proceso

La naturaleza física del proceso PVD impone varias limitaciones clave que afectan su idoneidad para ciertas aplicaciones.

Aplicación de Línea de Visión

El PVD es fundamentalmente un proceso de línea de visión. El material de recubrimiento vaporizado viaja en línea recta desde la fuente (el objetivo) hasta el sustrato (la pieza que se está recubriendo).

Esto significa que las superficies que no están directamente expuestas al objetivo recibirán poco o ningún recubrimiento. Recubrir canales internos complejos, huecos profundos o características ocultas a menudo es imposible sin mecanismos de rotación de piezas complejos y costosos.

El Desafío de la Consistencia del Color

Si bien el PVD puede producir una variedad de colores decorativos, lograr un color específico y consistente de un lote a otro puede ser un desafío significativo.

Ligeras variaciones en los parámetros del proceso pueden alterar el acabado final. Esto puede llevar a un desperdicio de material y a un aumento de los costos a medida que los operadores trabajan para ajustar la estética exacta requerida, particularmente cuando se utiliza equipo menos avanzado.

Características de la Película Delgada

Los recubrimientos PVD son extremadamente delgados, típicamente entre 0.5 y 5 micras. Si bien esto es una ventaja para preservar la nitidez de las herramientas de corte o mantener tolerancias ajustadas, es una desventaja para aplicaciones que requieren una acumulación dimensional significativa o protección contra el desgaste abrasivo pesado.

Comprendiendo las Compensaciones

Las desventajas del PVD se entienden mejor como compensaciones. La misma característica que es un beneficio en un contexto puede ser una limitación en otro.

Rendimiento Dependiente del Sustrato

Las propiedades finales de una pieza recubierta con PVD están directamente ligadas a la calidad del sustrato subyacente. El recubrimiento se adhiere y mejora el material base; no corrige sus defectos.

Recubrir un material blando, mal preparado o dimensionalmente inestable no producirá una pieza duradera y de alto rendimiento. La inversión en PVD solo se materializa cuando se aplica a un sustrato debidamente diseñado y preparado.

Baja Temperatura No Es "Ninguna" Temperatura

El PVD se considera un proceso de "baja temperatura", que opera típicamente alrededor de 500°C. Esto es una clara ventaja sobre la Deposición Química de Vapor (CVD), que puede superar los 1000°C.

Sin embargo, esta temperatura sigue siendo demasiado alta para muchos plásticos, polímeros y aleaciones metálicas de bajo punto de fusión, lo que limita el rango de materiales que pueden recubrirse sin riesgo de daño térmico.

Eligiendo PVD por las Razones Correctas

Una comprensión clara de las limitaciones del PVD es crucial para tomar una decisión informada. Evalúe los objetivos de su proyecto frente a estas limitaciones prácticas.

- Si su enfoque principal es la producción en masa sensible al costo: Los altos costos iniciales y operativos del PVD pueden hacerlo menos adecuado que otros métodos de acabado como la galvanoplastia o la pintura.

- Si su enfoque principal es recubrir geometrías internas complejas: La naturaleza de línea de visión del PVD presenta un desafío significativo; considere métodos alternativos como CVD o niquelado químico.

- Si su enfoque principal es restaurar dimensiones desgastadas: La naturaleza de película delgada del PVD no es adecuada para esta tarea; busque procesos como la proyección térmica o el revestimiento láser.

- Si su enfoque principal es el rendimiento máximo en una pieza bien preparada: El PVD es una excelente opción, ya que sus limitaciones son principalmente económicas y geométricas, no relacionadas con el rendimiento.

Comprender estas limitaciones inherentes al proceso es clave para aprovechar eficazmente las notables ventajas del PVD.

Tabla Resumen:

| Categoría de Desventaja | Limitación Clave | Impacto en la Aplicación |

|---|---|---|

| Barrera Económica | Alta inversión de capital y costos operativos | Alta barrera de entrada; no es rentable para todos los proyectos |

| Limitación del Proceso | Aplicación de línea de visión | Desafiante para recubrir geometrías internas complejas o huecos |

| Complejidad Técnica | Requiere experiencia especializada para la operación | Aumenta los costos operativos y exige personal cualificado |

| Características del Recubrimiento | Película extremadamente delgada (0.5-5 micras) | No apto para acumulación dimensional o desgaste abrasivo pesado |

| Restricciones de Material | Temperaturas del proceso (~500°C) | Limita el uso en plásticos y aleaciones de bajo punto de fusión |

¿No está seguro si el recubrimiento PVD es la solución adecuada para sus necesidades específicas de laboratorio o fabricación? Los expertos de KINTEK están aquí para ayudar. Nos especializamos en equipos y consumibles de laboratorio, brindando asesoramiento personalizado para asegurar que seleccione la tecnología de recubrimiento más efectiva y eficiente para su aplicación.

Contacte a nuestro equipo hoy para una consulta personalizada y descubra cómo KINTEK puede apoyar el éxito de su proyecto con el equipo y la experiencia adecuados.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema Slide PECVD con gasificador líquido

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Esterilizador espacial de peróxido de hidrógeno

- Barco de evaporación de molibdeno/tungsteno/tantalio - forma especial

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad