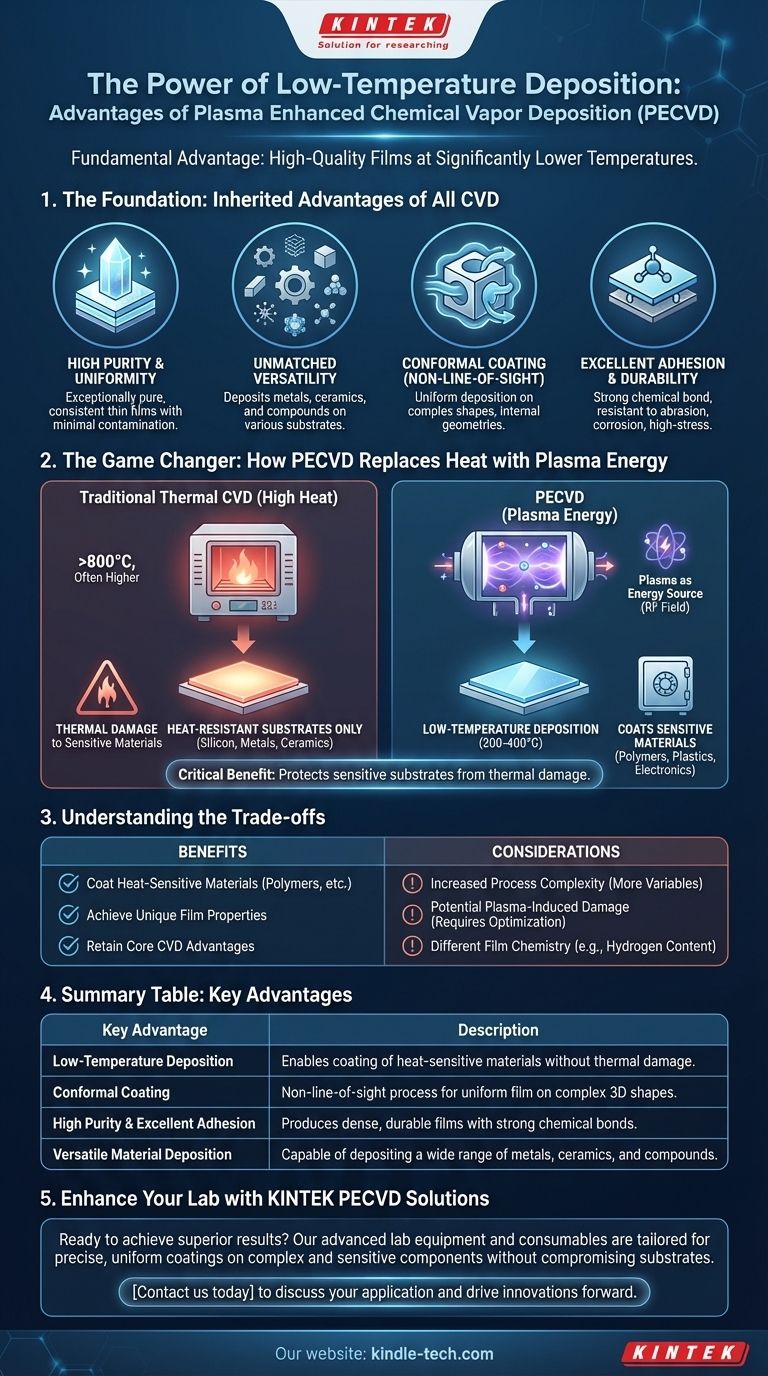

La ventaja fundamental de la Deposición Química de Vapor Asistida por Plasma (PECVD) es su capacidad para depositar películas uniformes y de alta calidad a temperaturas significativamente más bajas que la Deposición Química de Vapor (CVD) convencional. Al utilizar un plasma rico en energía para iniciar reacciones químicas en lugar de calor intenso, la PECVD puede recubrir materiales que de otro modo se derretirían, deformarían o destruirían con los procesos térmicos tradicionales.

La PECVD ofrece los beneficios centrales de la CVD convencional —como la alta pureza y la capacidad de recubrir formas complejas— al tiempo que supera su limitación más grande: la necesidad de calor extremo. Esta diferencia crucial la convierte en la solución ideal para depositar películas en sustratos sensibles a la temperatura.

La base: comprender las ventajas generales de la CVD

Para apreciar lo que hace única a la PECVD, primero debemos comprender los poderosos beneficios inherentes a todos los procesos de CVD. La PECVD hereda todo este conjunto de características.

Alta pureza y uniformidad

Los procesos de CVD se destacan en la creación de películas delgadas excepcionalmente puras, densas y uniformes. Los precursores en fase gaseosa pueden refinar a niveles de pureza muy altos, lo que resulta en recubrimientos con contaminación mínima y espesor constante en todo el sustrato.

Versatilidad inigualable

Debido a que el proceso es impulsado por reacciones químicas, la CVD es increíblemente versátil. Se puede utilizar para depositar una amplia gama de materiales, incluidos metales, cerámicas y compuestos especializados, sobre una gama igualmente amplia de sustratos.

Recubrimiento conforme en formas complejas

La CVD es un proceso sin línea de visión. Los gases precursores fluyen y se difunden alrededor del objeto objetivo, lo que permite que la deposición ocurra uniformemente en todas las superficies, incluidas geometrías intrincadas, complejas e internas que son imposibles de recubrir con métodos de línea de visión como el sputtering.

Excelente adhesión y durabilidad

Las películas depositadas forman un fuerte enlace químico con el sustrato, lo que resulta en recubrimientos duraderos con excelente adhesión. Estas capas pueden diseñarse para ser altamente resistentes a la abrasión, la corrosión y los entornos de alto estrés.

El diferenciador clave: cómo el plasma cambia el juego

Si bien la CVD convencional es potente, su dependencia del calor crea una barrera significativa. La PECVD resuelve directamente este problema.

El problema del calor intenso

La CVD térmica tradicional requiere temperaturas extremadamente altas, a menudo de varios cientos o incluso miles de grados Celsius, para proporcionar suficiente energía para descomponer los gases precursores e impulsar las reacciones químicas deseadas. Esto limita su uso a sustratos robustos y resistentes al calor como obleas de silicio, metales y cerámicas.

El plasma como fuente de energía

La PECVD reemplaza la energía térmica con energía eléctrica. Se aplica un campo electromagnético (típicamente de Radiofrecuencia, o RF) a los gases precursores, despojando electrones de sus átomos y creando un plasma, un gas ionizado y altamente reactivo.

El beneficio crítico: deposición a baja temperatura

Este plasma está repleto de electrones de alta energía que colisionan con las moléculas del gas precursor. Estas colisiones proporcionan la energía necesaria para romper los enlaces químicos e iniciar la reacción de deposición, todo mientras el sustrato permanece a una temperatura mucho más baja (por ejemplo, 200-400 °C en lugar de >800 °C). Esto protege los sustratos sensibles como polímeros, plásticos y componentes electrónicos complejos del daño térmico.

Comprender las compensaciones

Aunque es potente, la PECVD introduce su propio conjunto de consideraciones que difieren de los métodos térmicos más simples.

Mayor complejidad del proceso

La adición de un sistema de plasma introduce más variables que deben controlarse con precisión. Factores como la potencia de RF, la presión, las tasas de flujo de gas y la geometría de la cámara influyen en las propiedades finales de la película, lo que requiere equipos y control de procesos más sofisticados.

Potencial de daño inducido por plasma

Si bien la PECVD evita el daño térmico, los iones de alta energía dentro del plasma a veces pueden bombardear físicamente y dañar la superficie del sustrato o la película en crecimiento si el proceso no se optimiza cuidadosamente.

Química de película diferente

Las películas depositadas mediante PECVD pueden tener diferentes composiciones químicas y perfiles de tensión interna en comparación con las que se cultivan con CVD térmica a alta temperatura. Por ejemplo, las películas de nitruro de silicio de la PECVD a menudo contienen cantidades significativas de hidrógeno, lo que puede afectar sus propiedades ópticas y eléctricas.

Tomar la decisión correcta para su aplicación

Seleccionar el método de deposición correcto depende completamente de su sustrato y del resultado deseado.

- Si su enfoque principal es recubrir sustratos resistentes al calor como metales o cerámicas: La CVD térmica tradicional puede ofrecer un proceso más simple y establecido sin las complejidades de la generación de plasma.

- Si su enfoque principal es depositar películas en materiales sensibles a la temperatura: La PECVD es la opción definitiva, ya que está diseñada específicamente para prevenir el daño térmico a sustratos como polímeros, plásticos o circuitos integrados completamente ensamblados.

- Si su enfoque principal es lograr propiedades de película únicas: La química de reacción distinta impulsada por plasma de la PECVD puede producir películas con composiciones y características que son difíciles o imposibles de lograr con métodos puramente térmicos.

En última instancia, la PECVD expande el poder de la deposición química de vapor a una nueva clase de materiales, permitiendo aplicaciones avanzadas previamente limitadas por restricciones térmicas.

Tabla de resumen:

| Ventaja clave | Descripción |

|---|---|

| Deposición a baja temperatura | Permite recubrir materiales sensibles al calor (p. ej., polímeros, plásticos) sin daño térmico. |

| Recubrimiento conforme | El proceso sin línea de visión asegura una deposición uniforme de la película en formas 3D complejas. |

| Alta pureza y excelente adhesión | Produce películas densas y duraderas con fuertes enlaces químicos al sustrato. |

| Deposición versátil de materiales | Capaz de depositar una amplia gama de metales, cerámicas y compuestos especializados. |

¿Listo para mejorar las capacidades de su laboratorio con la Deposición Química de Vapor Asistida por Plasma?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades de investigación y producción. Ya sea que trabaje con polímeros sensibles a la temperatura o necesite recubrimientos uniformes y precisos en componentes complejos, nuestras soluciones PECVD pueden ayudarlo a lograr resultados superiores sin comprometer sus sustratos.

Contáctenos hoy para discutir cómo nuestra experiencia puede apoyar su aplicación específica e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación