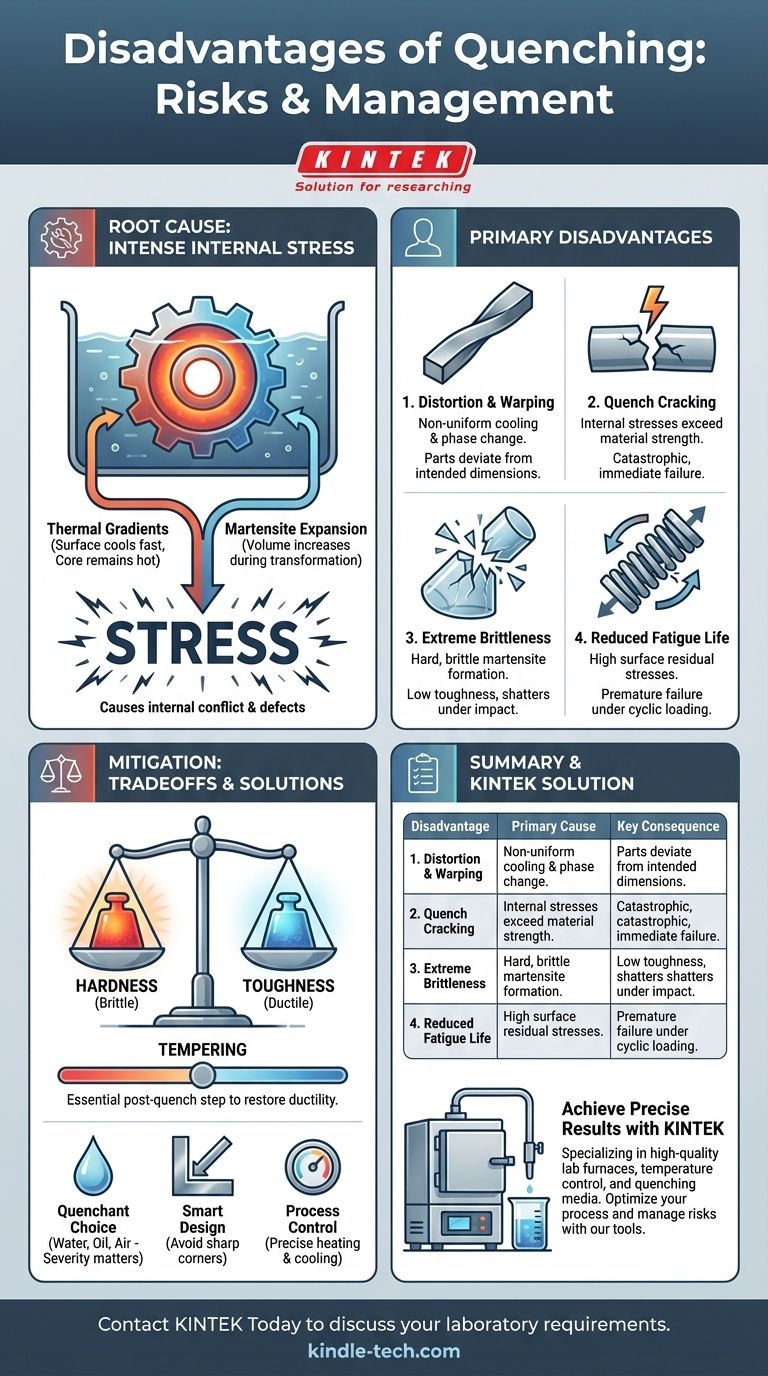

Aunque esencial para lograr una alta dureza, las principales desventajas del temple son los riesgos significativos de distorsión, agrietamiento y un aumento drástico de la fragilidad. Estos problemas se derivan del choque térmico extremo y los rápidos cambios microestructurales que experimenta el material, los cuales generan inmensas tensiones internas que pueden comprometer la integridad de la pieza.

El temple es un choque controlado para el sistema de un material. Intercambia ductilidad por dureza, pero esta transformación introduce poderosas tensiones internas que, si no se gestionan, pueden provocar distorsión, agrietamiento y fallas prematuras.

El origen del problema: la tensión

Los efectos negativos del temple no son aleatorios; son consecuencias directas de dos eventos físicos que ocurren simultáneamente: el enfriamiento rápido y la transformación de fase. Comprender esto es clave para mitigar los riesgos.

Gradientes térmicos

Cuando una pieza caliente se sumerge en un medio de temple, su superficie se enfría casi instantáneamente mientras su núcleo permanece caliente. Esta diferencia de temperatura, o gradiente térmico, hace que la superficie que se enfría y contrae tire contra el interior caliente y expandido.

El cambio de volumen de la martensita

Para los aceros, el temple está diseñado para forzar la transformación de la fase austenita de alta temperatura en martensita, una estructura cristalina muy dura y frágil. Críticamente, esta transformación implica un aumento significativo de volumen.

El resultado: tensión interna intensa

Estos dos factores se combinan para crear un estado de guerra dentro del material. La superficie se enfría, se contrae y luego se expande repentinamente a medida que forma martensita. Mientras tanto, el núcleo se enfría más lentamente. Este cambio no uniforme de volumen bloquea enormes cantidades de tensión residual, que es la causa principal de casi todos los defectos relacionados con el temple.

Las principales desventajas explicadas

La tensión interna generada durante el temple se manifiesta como varios problemas distintos y destructivos.

Distorsión y deformación

Si las tensiones internas exceden el límite elástico del material, deformarán físicamente la pieza. El componente ya no coincidirá con sus dimensiones previstas, un fenómeno conocido como distorsión o deformación. Las secciones largas y delgadas son especialmente vulnerables.

Agrietamiento por temple

Esta es la falla más catastrófica. Si las tensiones internas exceden la resistencia a la tracción máxima del material, la pieza simplemente se agrietará. Las grietas a menudo se inician en esquinas afiladas o agujeros, que actúan como concentradores de tensión. Esto puede ocurrir durante el temple o incluso horas después, a medida que las tensiones se asientan.

Fragilidad extrema

La martensita proporciona una dureza y resistencia al desgaste excepcionales, pero es inherentemente frágil. Una pieza "recién templada" tiene una tenacidad muy baja y puede romperse como el vidrio bajo impacto o carga de choque. Por esta razón, una pieza templada casi nunca se usa sin un tratamiento térmico posterior.

Vida a fatiga reducida

Incluso si una pieza no se agrieta o deforma visiblemente, los altos niveles de tensión de tracción residual en la superficie pueden reducir drásticamente su vida a fatiga. Estas tensiones actúan como una precarga, haciendo que la pieza sea mucho más susceptible a fallar por cargas cíclicas.

Comprensión de las compensaciones y la mitigación

El temple es una herramienta poderosa, pero debe usarse con una clara comprensión de sus compensaciones. El objetivo es lograr la dureza deseada minimizando los riesgos asociados.

Dureza vs. Tenacidad

Este es el compromiso fundamental del tratamiento térmico. El temple empuja el material hacia el lado de la dureza del espectro a expensas directas de la tenacidad. Una pieza más dura es más frágil.

El papel crítico del medio de temple

La severidad del temple está determinada por el medio de enfriamiento. El agua proporciona un temple muy rápido y agresivo, creando una alta tensión. El aceite es más lento y menos severo. El aire es el más suave. Elegir un medio de temple que enfríe la pieza justo lo suficientemente rápido para formar martensita, y no más rápido, es crucial para minimizar la distorsión y el agrietamiento.

La necesidad del revenido

Una pieza templada debe considerarse un producto incompleto. Casi siempre se requiere un proceso de calentamiento posterior llamado revenido. El revenido alivia las tensiones internas y restaura una cantidad controlada de tenacidad y ductilidad, haciendo que el material sea adecuado para su servicio previsto.

La geometría importa

Un buen diseño es una defensa clave contra los defectos de temple. Los radios generosos, los espesores de sección uniformes y la eliminación de esquinas internas afiladas reducen significativamente las concentraciones de tensión y hacen que una pieza sea mucho menos propensa a agrietarse.

Tomando la decisión correcta para su objetivo

La decisión de templar, y cómo templar, depende completamente de la aplicación final y los requisitos de rendimiento del componente.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: El temple es necesario, pero debe ir seguido de un ciclo de revenido para evitar una falla frágil catastrófica.

- Si su enfoque principal es la tenacidad y la resistencia al impacto: Se requiere un temple menos severo (por ejemplo, aceite) seguido de un revenido a mayor temperatura, o un tratamiento térmico alternativo como la normalización puede ser más apropiado.

- Si su enfoque principal es la estabilidad dimensional: Considere usar un acero de endurecimiento al aire que pueda templarse lentamente, o seleccione un medio de temple menos agresivo para minimizar el choque térmico que causa la distorsión.

Al comprender estos riesgos, puede transformar el temple de una posible responsabilidad en una herramienta de fabricación predecible y poderosa.

Tabla resumen:

| Desventaja | Causa principal | Consecuencia clave |

|---|---|---|

| Distorsión/Deformación | Enfriamiento no uniforme y transformación de fase | Las piezas se desvían de las dimensiones previstas |

| Agrietamiento por temple | Las tensiones internas exceden la resistencia del material | Falla catastrófica, a menudo inmediata, de la pieza |

| Fragilidad extrema | Formación de martensita dura y frágil | Baja tenacidad y resistencia al impacto |

| Vida a fatiga reducida | Altas tensiones de tracción residuales en la superficie | Falla prematura bajo carga cíclica |

Logre resultados de tratamiento térmico precisos y fiables con KINTEK.

El temple es un delicado equilibrio entre lograr la dureza y gestionar los riesgos de tensión, distorsión y agrietamiento. El equipo y los consumibles adecuados son fundamentales para el control y la repetibilidad.

KINTEK se especializa en hornos de laboratorio de alta calidad, sistemas de control de temperatura y medios de temple adaptados a sus necesidades específicas de material y aplicación. Le ayudamos a mitigar las desventajas del temple proporcionándole las herramientas para un procesamiento térmico preciso.

Deje que nuestros expertos le ayuden a optimizar su proceso de tratamiento térmico. Contacte con KINTEK hoy mismo para discutir los requisitos de su laboratorio en cuanto a hornos, medios de temple y consumibles.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Qué es el proceso de tratamiento térmico al vacío? Logre un control, limpieza y calidad superiores

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo