En esencia, el tratamiento térmico al vacío es un proceso altamente controlado de calentamiento de un material dentro de una cámara sellada de la cual se ha eliminado el aire. Al eliminar la atmósfera, este método previene reacciones superficiales no deseadas como la oxidación y la descarburización. El material se calienta, se mantiene a una temperatura específica y luego se enfría de manera controlada para lograr los cambios deseados en su microestructura interna y propiedades físicas.

La idea crucial es que el tratamiento térmico al vacío no se trata solo de calentar metal; se trata de cambiar fundamentalmente las propiedades de un material en un entorno prístino, asegurando que el producto final esté limpio, sea resistente y consistente sin contaminación superficial.

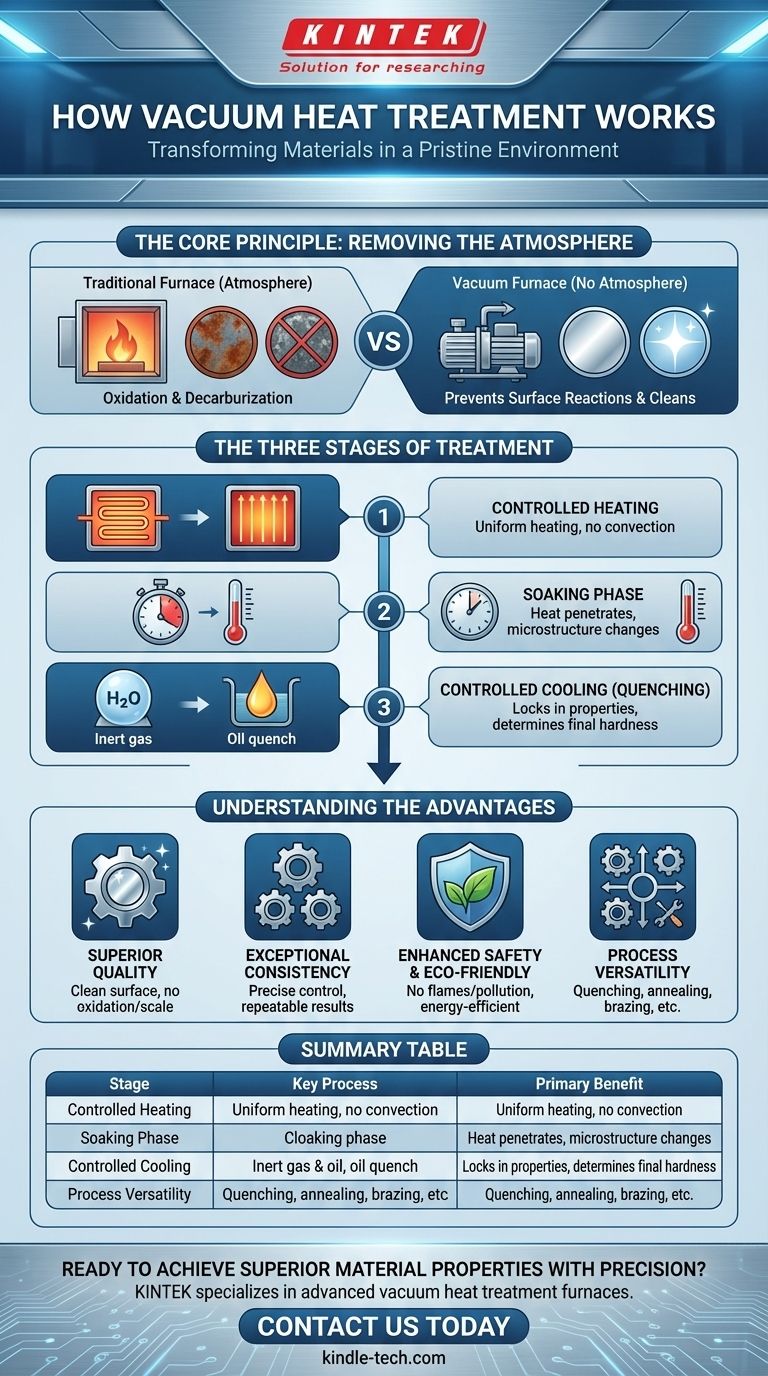

El Principio Central: Eliminar la Atmósfera

La característica definitoria de este proceso es el vacío en sí. Crear este entorno es el primer y más crítico paso, ya que desbloquea todos los beneficios posteriores.

Creación del Vacío

El proceso comienza colocando las piezas dentro de una cámara de horno sellada. Luego, un sistema de bombas de vacío elimina el aire y otros gases, reduciendo drásticamente la presión interna.

Este entorno de baja presión es lo opuesto a una atmósfera estándar; un "alto vacío" simplemente significa una presión muy baja con muy pocas moléculas de gas restantes.

Prevención de Reacciones Superficiales

La razón principal para eliminar la atmósfera es eliminar los gases reactivos, especialmente el oxígeno. En un horno tradicional, el oxígeno causa oxidación (formación de cascarilla) y descarburización (pérdida de carbono de la superficie), ambas cosas que debilitan el material.

Un entorno de vacío priva a estas reacciones químicas del combustible que necesitan para ocurrir, preservando la integridad superficial del material.

Limpieza y Desgasificación

El vacío trabaja activamente para limpiar las piezas. Ayuda a vaporizar y eliminar contaminantes superficiales como aceites o residuos dejados por la fabricación.

Además, el entorno de baja presión extrae los gases disueltos, como el hidrógeno y el nitrógeno, del interior del propio metal, un proceso conocido como desgasificación. Esto puede prevenir problemas como la fragilización por hidrógeno, mejorando la tenacidad del material.

Las Tres Etapas del Tratamiento

Una vez establecido el vacío, el ciclo de tratamiento térmico avanza a través de tres fases distintas para diseñar con precisión las características finales del material.

1. Calentamiento Controlado

Utilizando elementos de resistencia interna o inducción, el horno calienta la pieza de trabajo a una temperatura específica y predeterminada. Este calentamiento es altamente uniforme porque no hay aire que cause corrientes de convección o puntos calientes.

2. Fase de Remojo

El material se mantiene a esta temperatura objetivo durante un período establecido. Este "remojo" permite que el calor penetre uniformemente en toda la pieza, asegurando que se completen los cambios deseados en su estructura cristalina interna, o microestructura.

3. Enfriamiento Controlado (Templado)

Después del remojo, la pieza se enfría a una velocidad específica para fijar la nueva microestructura. Esto se puede hacer volviendo a llenar la cámara con un gas inerte de alta pureza como nitrógeno o argón, o moviendo la pieza a un tanque de enfriamiento en aceite integrado.

La velocidad de enfriamiento es crítica y determina la dureza final, la resistencia y otras propiedades mecánicas del componente.

Comprender las Ventajas

Elegir un horno de vacío es una decisión impulsada por la necesidad de calidad superior, consistencia y seguridad.

Calidad Superior de las Piezas

Las piezas salen de un horno de vacío con una superficie limpia, brillante y a menudo reluciente. Debido a que no ocurre oxidación, no hay cascarilla que eliminar, lo que reduce o elimina significativamente la necesidad de procesos de limpieza posteriores al tratamiento, como el chorreado con arena o los baños químicos.

Consistencia Excepcional

Los entornos de vacío están herméticamente sellados y controlados por computadora. Esto permite una gestión extremadamente precisa de la temperatura y la presión, lo que conduce a una variabilidad y repetibilidad inigualables de un lote a otro.

Seguridad Mejorada y Amigabilidad Ambiental

Esta tecnología es inherentemente más segura ya que no implica llamas abiertas, gases combustibles ni subproductos tóxicos. También es más eficiente energéticamente que muchos métodos tradicionales y no produce contaminación, lo que la convierte en una opción ambientalmente responsable.

Versatilidad del Proceso

Casi cualquier proceso de tratamiento térmico se puede realizar al vacío. Esto incluye templado, recocido, revenido, soldadura fuerte y sinterización, lo que la convierte en una tecnología increíblemente versátil para la fabricación moderna.

Cuándo Elegir el Tratamiento Térmico al Vacío

Su objetivo específico determinará si la precisión y la calidad del tratamiento térmico al vacío son las adecuadas para su aplicación.

- Si su enfoque principal es la integridad y el brillo de la superficie: El tratamiento al vacío es la opción superior, ya que previene la oxidación y proporciona una pieza limpia que requiere un posprocesamiento mínimo.

- Si su enfoque principal es la repetibilidad del proceso para componentes críticos: La naturaleza estrictamente controlada de un horno de vacío asegura que cada pieza en cada lote reciba exactamente el mismo tratamiento.

- Si su enfoque principal es unir ensamblajes complejos: La soldadura fuerte al vacío crea uniones excepcionalmente fuertes, limpias y sin huecos sin el uso de fundente, que puede ser corrosivo.

- Si su enfoque principal es el cumplimiento ambiental y la seguridad: El tratamiento al vacío elimina las emisiones, la contaminación y los peligros operativos asociados con muchos hornos atmosféricos tradicionales.

En última instancia, el tratamiento térmico al vacío ofrece un nivel de control inigualable, transformando un simple proceso de calentamiento en una herramienta de ingeniería de precisión.

Tabla de Resumen:

| Etapa | Proceso Clave | Beneficio Principal |

|---|---|---|

| 1. Creación del Vacío | Eliminación de aire y gases de la cámara | Previene reacciones superficiales (oxidación, descarburización) |

| 2. Calentamiento Controlado | Calentamiento uniforme en entorno de vacío | Asegura una temperatura constante en toda la pieza |

| 3. Fase de Remojo | Mantenimiento a temperatura específica | Permite cambios microestructurales completos |

| 4. Enfriamiento Controlado | Templado con gas inerte o aceite | Fija la dureza y las propiedades mecánicas deseadas |

¿Listo para lograr propiedades de material superiores con precisión?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de tratamiento térmico al vacío diseñados para aplicaciones críticas. Nuestras soluciones ofrecen los resultados limpios, consistentes y repetibles que su laboratorio exige, asegurando una calidad de pieza mejorada, seguridad y cumplimiento ambiental.

Contáctenos hoy para discutir cómo nuestra tecnología de tratamiento térmico al vacío puede satisfacer las necesidades específicas de su laboratorio y elevar sus procesos de fabricación.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cómo se compara el enfriamiento con argón y nitrógeno en los hornos de vacío? Una guía para un temple más rápido y económico

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Qué materiales se utilizan en un horno de vacío? Selección de la zona caliente adecuada para su proceso

- ¿Cuál es la estructura de un horno de vacío? Una guía de sus componentes y funciones principales

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales