Las principales desventajas del calcinado húmedo se centran en importantes peligros de seguridad derivados de los ácidos corrosivos, el alto riesgo de introducir contaminación en la muestra y la naturaleza intensiva en mano de obra del proceso. Aunque a menudo es más rápido que el calcinado seco y opera a temperaturas más bajas, requiere supervisión constante, equipos especializados como campanas de extracción y el uso de reactivos caros y de alta pureza para garantizar resultados precisos.

El calcinado húmedo intercambia la simplicidad de alta temperatura del calcinado seco por una digestión en fase líquida a menor temperatura. Este intercambio introduce riesgos considerables relacionados con la manipulación y pureza de los reactivos que no están presentes en el calcinado seco.

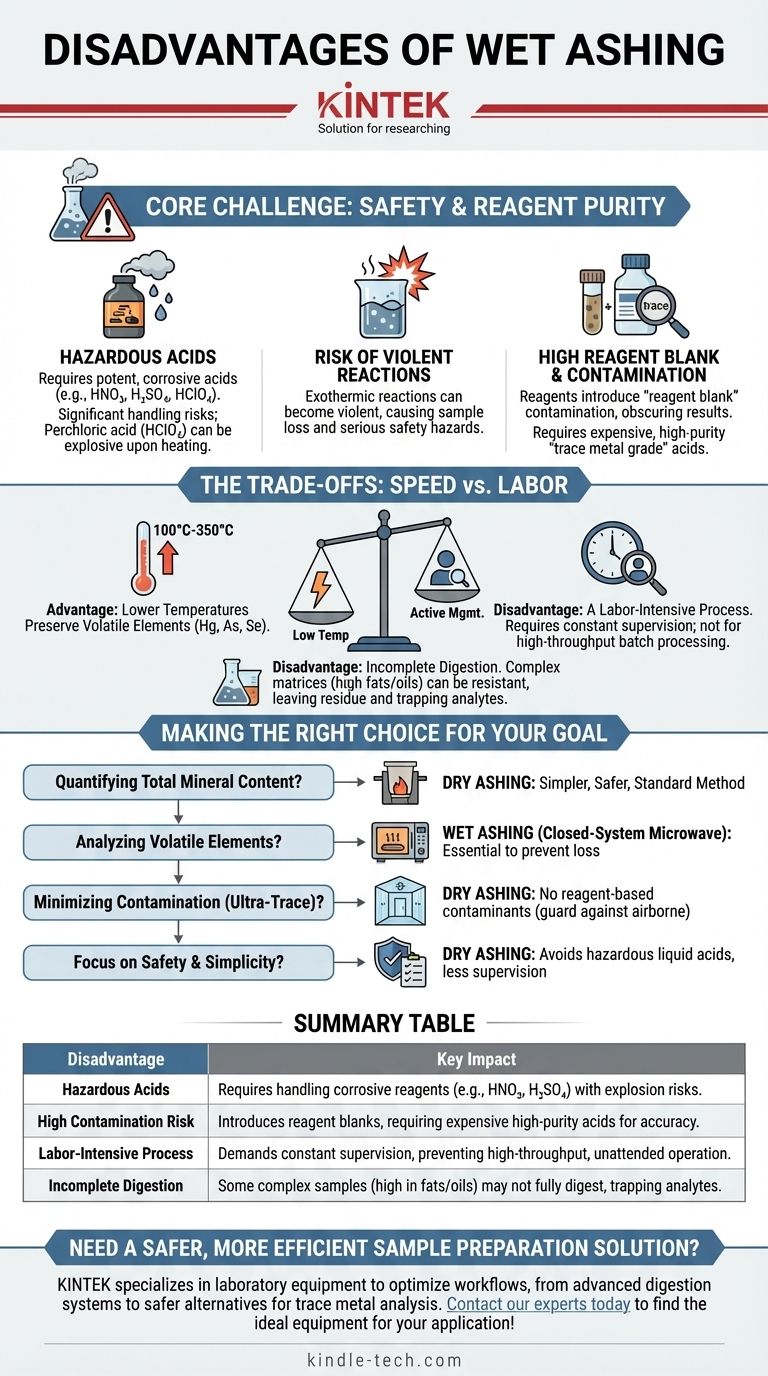

El desafío central: Seguridad y pureza de los reactivos

La característica definitoria del calcinado húmedo, también conocido como digestión húmeda, es el uso de reactivos líquidos fuertes para destruir la matriz orgánica de una muestra. Este enfoque crea desventajas distintas.

El uso de ácidos peligrosos

El calcinado húmedo requiere ácidos concentrados y potentes como el ácido nítrico (HNO₃), el ácido sulfúrico (H₂SO₄) y, a veces, el ácido perclórico (HClO₄).

Estos productos químicos son extremadamente corrosivos y presentan riesgos significativos de manipulación. El ácido perclórico, en particular, puede volverse explosivo al calentarse, lo que requiere una campana de extracción especializada con un sistema de lavado dedicado para evitar la acumulación de sales percloradas explosivas.

El riesgo de reacciones violentas

La reacción entre los ácidos concentrados y una muestra orgánica es exotérmica. Si no se gestiona con cuidado, la reacción puede volverse violenta, haciendo que la muestra hierva y provoque la pérdida de la muestra y un grave peligro para la seguridad.

Esto significa que el proceso no es de "configurar y olvidar". Exige la atención constante de un analista capacitado para controlar la velocidad de calentamiento y añadir reactivos con cuidado.

Alto blanco de reactivo y contaminación

Los ácidos y el agua desionizada utilizados en el proceso son una fuente importante de posible contaminación. Incluso los ácidos de "grado reactivo" contienen trazas de varios metales.

Esto introduce un "blanco de reactivo" —un nivel de fondo de contaminación que puede oscurecer la concentración real de elementos en su muestra, especialmente al realizar análisis de metales traza. Para mitigar esto, los laboratorios deben utilizar ácidos caros de alta pureza de "grado de metales traza", lo que aumenta significativamente el costo por muestra.

Comprender las compensaciones: Velocidad frente a mano de obra

Aunque el calcinado húmedo tiene inconvenientes claros, se emplea porque resuelve problemas específicos que el calcinado seco no puede resolver. Comprender estas compensaciones es clave para elegir el método correcto.

Ventaja: Las temperaturas más bajas preservan los elementos volátiles

La razón principal para elegir el calcinado húmedo es su temperatura de funcionamiento más baja, generalmente entre 100 °C y 350 °C. El calcinado seco a alta temperatura (500-600 °C) puede provocar la pérdida de elementos volátiles como el mercurio (Hg), el arsénico (As) y el selenio (Se).

El calcinado húmedo, especialmente cuando se realiza en un digestor de microondas de sistema cerrado, atrapa eficazmente estos elementos en la solución líquida, lo que lo convierte en el método preferido para su análisis.

Desventaja: Un proceso intensivo en mano de obra

A diferencia del calcinado seco, donde las muestras se pueden colocar en un horno mufla para que funcionen durante la noche, el calcinado húmedo en recipiente abierto requiere gestión activa. Un analista debe estar presente para supervisar la digestión, evitando que hierva hasta secarse y añadiendo ácidos según sea necesario.

Esto lo hace más exigente en cuanto al tiempo del personal y menos adecuado para el procesamiento por lotes de alto rendimiento en comparación con los métodos automatizados o basados en horno.

Desventaja: Digestión incompleta

Algunas matrices de muestras complejas, particularmente aquellas con alto contenido de grasas o aceites, pueden ser muy resistentes a la digestión ácida. Esto puede resultar en una destrucción incompleta del material orgánico, dejando un residuo que puede atrapar analitos o interferir con el análisis posterior mediante técnicas como ICP-MS.

Tomar la decisión correcta para su objetivo

Su elección entre calcinado húmedo y seco debe dictarse completamente por su objetivo analítico y los recursos disponibles.

- Si su enfoque principal es cuantificar el contenido mineral total (ceniza total): El calcinado seco es el método más simple, seguro y estándar para determinar el residuo inorgánico de una muestra por peso.

- Si su enfoque principal es analizar elementos volátiles como el mercurio o el selenio: El calcinado húmedo, idealmente en un digestor de microondas de sistema cerrado, es esencial para evitar la pérdida de estos elementos.

- Si su enfoque principal es minimizar la contaminación para el análisis de ultratrazas: El calcinado seco puede ser superior, ya que no introduce contaminantes basados en reactivos, aunque debe protegerse contra la contaminación del aire.

- Si su enfoque principal es la seguridad y la simplicidad: El calcinado seco evita el uso de ácidos líquidos peligrosos y requiere mucha menos supervisión práctica.

En última instancia, la selección del método de preparación de muestras correcto requiere una comprensión clara de los elementos objetivo y las limitaciones inherentes de cada técnica.

Tabla de resumen:

| Desventaja | Impacto clave |

|---|---|

| Ácidos peligrosos | Requiere la manipulación de reactivos corrosivos (p. ej., HNO₃, H₂SO₄) con riesgos de explosión. |

| Alto riesgo de contaminación | Introduce blancos de reactivo, lo que requiere ácidos caros de alta pureza para la precisión. |

| Proceso intensivo en mano de obra | Exige supervisión constante, lo que impide el funcionamiento desatendido y de alto rendimiento. |

| Digestión incompleta | Algunas muestras complejas (con alto contenido de grasas/aceites) pueden no digerirse por completo, atrapando analitos. |

¿Necesita una solución de preparación de muestras más segura y eficiente?

Las desventajas del calcinado húmedo, como los peligros de seguridad y los riesgos de contaminación, pueden obstaculizar la productividad y la precisión de su laboratorio. En KINTEK, nos especializamos en equipos de laboratorio diseñados para optimizar sus flujos de trabajo. Ya sea que necesite sistemas de digestión avanzados o alternativas más seguras para el análisis de metales traza, nuestras soluciones están diseñadas para satisfacer las necesidades específicas de laboratorios como el suyo.

Permítanos ayudarle a mejorar la seguridad y la precisión en la preparación de sus muestras. Contacte a nuestros expertos hoy mismo para encontrar el equipo ideal para su aplicación.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de mufla y un horno de cámara? Entienda las Distinciones Clave para Su Laboratorio

- ¿Cuáles son los cinco tratamientos térmicos comunes de los metales? Domine los procesos para obtener propiedades de material precisas

- ¿Por qué es importante la sinterización en el procesamiento cerámico? Obtenga piezas cerámicas densas y de alto rendimiento

- ¿A qué temperatura es seguro abrir un horno mufla? Una guía para prevenir lesiones y daños al equipo

- ¿Cuál es el uso del horno de mufla en la industria alimentaria? Esencial para un análisis preciso de cenizas en alimentos