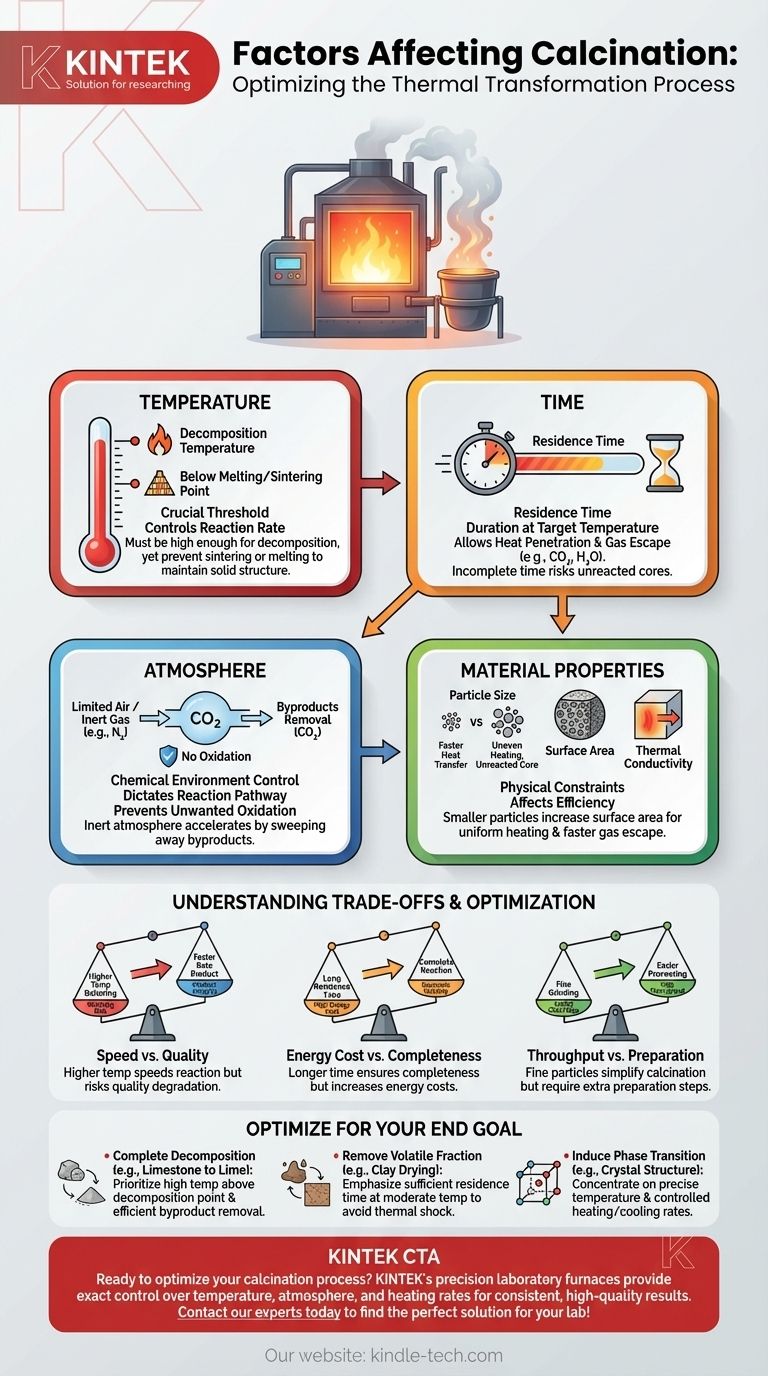

El éxito de cualquier proceso de calcinación depende del control preciso de cuatro factores principales: la temperatura, el tiempo, la atmósfera circundante y las propiedades físicas del material en sí. La calcinación es un tratamiento térmico diseñado para inducir un cambio químico o físico en un sólido, como la descomposición térmica o la eliminación de componentes volátiles, calentándolo a una temperatura alta pero por debajo de su punto de fusión.

La calcinación no se trata simplemente de calentar un material. Es un acto de equilibrio controlado entre la temperatura, el tiempo y la atmósfera para lograr una transformación específica en la composición química o la estructura física de un material sin destruirlo.

Las Palancas Centrales: Temperatura y Tiempo

Los parámetros más fundamentales que puede controlar en la calcinación son qué tan caliente calienta el material y cuánto tiempo lo mantiene a esa temperatura. Estos dos factores están intrínsecamente vinculados.

Lograr la Temperatura Umbral

Cada reacción de calcinación, ya sea para eliminar agua o descomponer un carbonato, tiene una temperatura de descomposición específica. Por debajo de esta temperatura, la reacción no progresará a un ritmo significativo.

El objetivo es operar significativamente por encima de este umbral mínimo para asegurar una velocidad de reacción práctica, pero siempre mantenerse de forma segura por debajo del punto de fusión o sinterización del material para mantener su estructura sólida.

La Importancia del Tiempo de Residencia

El tiempo de residencia es la duración durante la cual el material se mantiene a la temperatura de calcinación objetivo. Un tiempo de residencia corto puede resultar en una reacción incompleta, dejando un núcleo sin calcinar dentro de las partículas.

Se debe permitir tiempo suficiente para que el calor penetre todo el volumen del material y para que escapen los subproductos gaseosos (como CO₂ o H₂O).

El Impacto de la Velocidad de Calentamiento

La rapidez con la que se lleva el material a la temperatura objetivo también puede influir en el producto final. Una velocidad de calentamiento rápida puede causar choque térmico y fractura en algunos materiales o provocar transiciones de fase no deseadas.

El Entorno Químico: Control de la Atmósfera

La definición de calcinación especifica "en ausencia o suministro limitado de aire" por una razón crítica. El gas que rodea al material dicta las posibilidades químicas.

Definición de la Vía de Reacción

La composición de la atmósfera del horno impacta directamente el equilibrio químico. Por ejemplo, la calcinación de piedra caliza (CaCO₃ → CaO + CO₂) es impulsada hacia adelante al eliminar continuamente el gas CO₂ producido.

Si la atmósfera tiene una alta concentración de CO₂, puede ralentizar o incluso revertir la reacción. Por el contrario, el uso de una atmósfera inerte como el nitrógeno puede ayudar a eliminar los subproductos y acelerar el proceso.

Prevención de la Oxidación No Deseada

El "suministro limitado de aire" es crucial cuando se trabaja con materiales que pueden oxidarse. Al controlar la cantidad de oxígeno, se pueden prevenir reacciones secundarias no deseadas que cambiarían la naturaleza química del producto final.

Las Restricciones Físicas: Propiedades del Material

Las características inherentes del sólido que se procesa imponen límites fundamentales a la operación y determinan cómo responderá al calor.

Tamaño de Partícula y Área Superficial

Las partículas más pequeñas tienen una relación superficie-volumen mucho mayor. Esto permite una transferencia de calor más rápida y uniforme hacia la partícula y un escape más fácil para los gases volátiles.

Las partículas grandes se calientan de manera desigual, lo que a menudo resulta en una capa exterior completamente calcinada pero un núcleo sin reaccionar. Esta es una de las causas más comunes de fallas en el proceso.

Propiedades Térmicas Intrínsecas

La conductividad térmica de un material dicta qué tan rápido puede viajar el calor desde la superficie hasta el núcleo. Los materiales con baja conductividad térmica son mucho más difíciles de calcinar por completo, especialmente en tamaños de partícula más grandes.

Comprender las Compensaciones

Optimizar un proceso de calcinación siempre implica equilibrar prioridades en competencia. Comprender estas compensaciones es clave para una operación eficiente y efectiva.

Velocidad vs. Calidad

Aumentar la temperatura acelerará la reacción, pero también aumenta el riesgo de sinterización (fusión de partículas) o fusión localizada. Esto puede degradar la calidad del producto final y dañar el equipo.

Costo Energético vs. Finalización

Mantener un material a alta temperatura durante un tiempo de residencia muy largo puede garantizar una reacción completa. Sin embargo, esto conlleva un costo energético significativo, lo que impacta directamente la viabilidad económica del proceso.

Rendimiento vs. Preparación

Usar partículas muy finas hace que la calcinación sea mucho más fácil y rápida. Sin embargo, el proceso de moler el material hasta ese tamaño añade un costo significativo y un paso adicional (y un posible cuello de botella) a la operación general.

Optimización de la Calcinación para su Objetivo

La configuración ideal depende completamente de su resultado deseado. Utilice su objetivo final para determinar qué factores priorizar.

- Si su enfoque principal es la descomposición térmica completa (p. ej., piedra caliza a cal): Priorice alcanzar una temperatura muy por encima del punto de descomposición mientras se asegura de que el proceso elimine eficazmente los subproductos gaseosos.

- Si su enfoque principal es eliminar una fracción volátil (p. ej., agua de la arcilla): Enfatice un tiempo de residencia suficiente a una temperatura moderada para expulsar el volátil sin causar choque térmico o cambios de fase no deseados.

- Si su enfoque principal es inducir una transición de fase (p. ej., crear una estructura cristalina específica): Concéntrese en el control preciso de la temperatura y una velocidad de calentamiento y enfriamiento bien definida, ya que esto dictará la forma cristalina final.

Dominar la calcinación significa entenderla como un sistema donde cada uno de estos factores influye en los demás para ofrecer una transformación específica del material.

Tabla Resumen:

| Factor | Consideración Clave | Impacto en el Proceso |

|---|---|---|

| Temperatura | Debe superar la temperatura de descomposición pero mantenerse por debajo del punto de fusión. | Controla la velocidad y la completitud de la reacción. |

| Tiempo | El tiempo de residencia debe permitir la penetración del calor y el escape de gases. | Determina la uniformidad y exhaustividad de la reacción. |

| Atmósfera | Suministro limitado de aire o gas inerte para controlar las vías químicas. | Previene la oxidación no deseada y elimina subproductos. |

| Propiedades del Material | Tamaño de partícula, área superficial y conductividad térmica. | Afecta la eficiencia de la transferencia de calor y la velocidad de reacción. |

¿Listo para optimizar su proceso de calcinación? Los hornos de laboratorio de precisión de KINTEK proporcionan el control exacto sobre la temperatura, la atmósfera y las velocidades de calentamiento que necesita para lograr resultados consistentes y de alta calidad. Ya sea que esté descomponiendo carbonatos, eliminando volátiles o induciendo transiciones de fase, nuestro equipo está diseñado para la fiabilidad y la eficiencia. ¡Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y encontrar la solución perfecta para su laboratorio!

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis