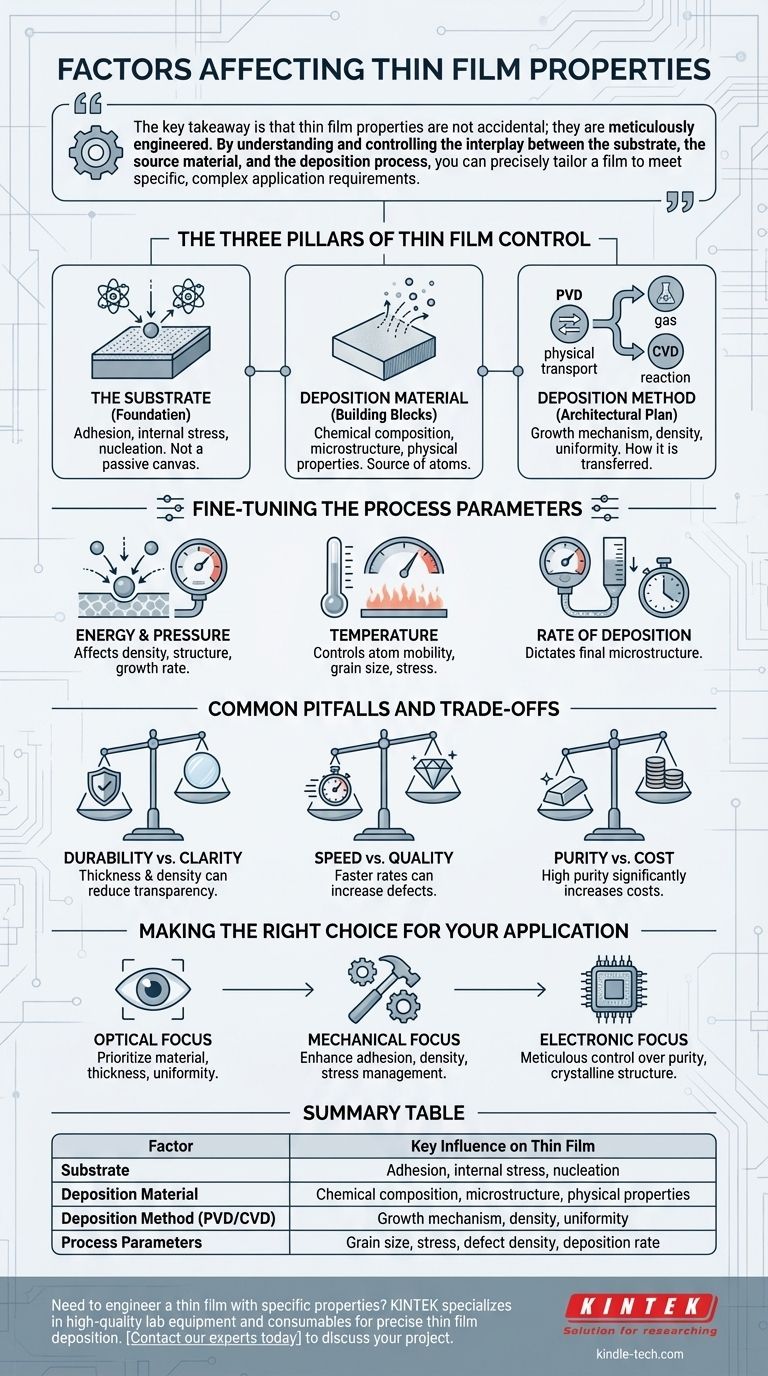

En esencia, las propiedades finales de una película delgada están determinadas por tres factores fundamentales: el sustrato sobre el que se deposita, el material que se deposita y el método de deposición específico y los parámetros utilizados para crearla. Estos elementos interactúan para controlar todo, desde la durabilidad y la transparencia de la película hasta su conductividad eléctrica.

La conclusión clave es que las propiedades de las películas delgadas no son accidentales; se diseñan meticulosamente. Al comprender y controlar la interacción entre el sustrato, el material de origen y el proceso de deposición, puede adaptar con precisión una película para satisfacer requisitos de aplicación específicos y complejos.

Los Tres Pilares del Control de Películas Delgadas

Cada película delgada es el resultado de un proceso cuidadosamente controlado. El resultado final está dictado por un conjunto de elecciones fundamentales que influyen en la estructura de la película a nivel atómico.

1. El Sustrato: La Base de la Película

El sustrato es la superficie sobre la que se cultiva la película, y sus propiedades son críticas. No es un lienzo pasivo.

La naturaleza química y la topografía del sustrato influyen directamente en cómo se forman las primeras capas de la película, un proceso conocido como nucleación. La adhesión y la tensión interna de una película dependen en gran medida de la energía de unión entre el sustrato y el material depositado.

2. El Material de Deposición: Los Bloques de Construcción

La elección del material objetivo define fundamentalmente las propiedades potenciales de la película. Este material es la fuente desde la cual los átomos o moléculas se transfieren al sustrato.

Ya sea que utilice pulverización catódica, evaporación o deposición química de vapor, la composición de este material de origen dicta directamente la composición química final, la microestructura y las propiedades físicas de la película.

3. El Método de Deposición: El Plan Arquitectónico

La técnica utilizada para depositar la película es, posiblemente, el factor más influyente, ya que controla cómo se transfiere y ensambla el material sobre el sustrato.

Las dos familias principales de deposición son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). Los métodos PVD, como la pulverización catódica, transportan físicamente átomos de un objetivo al sustrato. La CVD utiliza gases precursores que reaccionan en la superficie del sustrato para formar la película.

La elección entre estos métodos está determinada por las propiedades deseadas de la película, el espesor y la naturaleza del propio sustrato.

Ajuste Fino de los Parámetros del Proceso

Dentro de cualquier método de deposición elegido, un conjunto de parámetros de proceso actúa como perillas de ajuste fino. Estas variables permiten un control preciso sobre el crecimiento de la película y sus características finales.

El Papel de la Energía y la Presión

La energía de las especies incidentes (los átomos que llegan al sustrato) y la presión de trabajo de la cámara afectan significativamente la densidad y la estructura de la película. Una mayor energía puede conducir a películas más densas y duraderas, mientras que la presión puede influir en la tasa de crecimiento y la uniformidad.

El Impacto de la Temperatura

La temperatura del sustrato es un parámetro crítico que controla la movilidad de los átomos una vez que aterrizan en la superficie. Ajustar la temperatura influye en el tamaño de grano de la película, la estructura cristalina y la tensión interna, lo que a su vez afecta sus propiedades mecánicas y ópticas.

La Tasa de Deposición

La tasa de impacto, o la rapidez con la que se deposita el material, también juega un papel crucial. Esta tasa, en combinación con la temperatura y la presión, dicta la microestructura final de la película.

Errores Comunes y Compromisos

Lograr una propiedad específica de una película delgada a menudo implica equilibrar factores contrapuestos. Es raro optimizar una característica sin afectar a otra.

Durabilidad vs. Claridad Óptica

Aumentar la durabilidad mecánica o la resistencia a los arañazos de una película a menudo requiere una película más densa y gruesa. Sin embargo, aumentar el espesor o la densidad puede afectar negativamente la transparencia óptica o introducir tensiones no deseadas, alterando su rendimiento en aplicaciones fotónicas.

Velocidad de Deposición vs. Calidad de la Película

Una tasa de deposición más rápida podría ser deseable para la eficiencia de fabricación, pero puede conducir a una estructura de película más desordenada o porosa. Una deposición más lenta y controlada generalmente produce películas de mayor calidad con una uniformidad superior y menos defectos, pero a un costo más alto y un tiempo de procesamiento más prolongado.

Pureza del Material vs. Costo

Si bien un material objetivo de alta pureza es esencial para lograr propiedades electrónicas u ópticas predecibles, puede aumentar significativamente los costos. Para aplicaciones mecánicas o decorativas menos sensibles, un material de menor pureza puede ser un compromiso perfectamente aceptable y rentable.

Tomar la Decisión Correcta para su Aplicación

En última instancia, los factores que priorice dependen completamente del uso previsto de la película delgada. Los requisitos de su aplicación deben guiar cada decisión en el proceso de deposición.

- Si su enfoque principal es el rendimiento óptico: Priorice la selección del material de deposición y el control preciso sobre el espesor y la uniformidad de la película.

- Si su enfoque principal es la durabilidad mecánica: Concéntrese en mejorar la adhesión del sustrato, aumentar la densidad de la película mediante deposición energética y gestionar la tensión interna mediante el control de la temperatura.

- Si su enfoque principal son las propiedades electrónicas: La pureza del material objetivo y el control meticuloso sobre la microestructura cristalina de la película son los factores más críticos.

Al controlar sistemáticamente estos factores centrales, puede diseñar películas delgadas para cumplir incluso con los criterios de rendimiento más exigentes.

Tabla Resumen:

| Factor | Influencia Clave en la Película Delgada |

|---|---|

| Sustrato | Adhesión, tensión interna, nucleación |

| Material de Deposición | Composición química, microestructura, propiedades físicas |

| Método de Deposición (PVD/CVD) | Mecanismo de crecimiento, densidad, uniformidad |

| Parámetros del Proceso | Tamaño de grano, tensión, densidad de defectos, tasa de deposición |

¿Necesita diseñar una película delgada con propiedades específicas?

El equipo adecuado es fundamental para controlar los factores discutidos en este artículo. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para la deposición precisa de películas delgadas. Ya sea que su aplicación exija una claridad óptica superior, durabilidad mecánica o propiedades electrónicas específicas, nuestras soluciones le ayudan a lograr resultados consistentes y confiables.

Contacte a nuestros expertos hoy para discutir los requisitos de su proyecto y descubra cómo KINTEK puede apoyar la innovación de películas delgadas en su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura