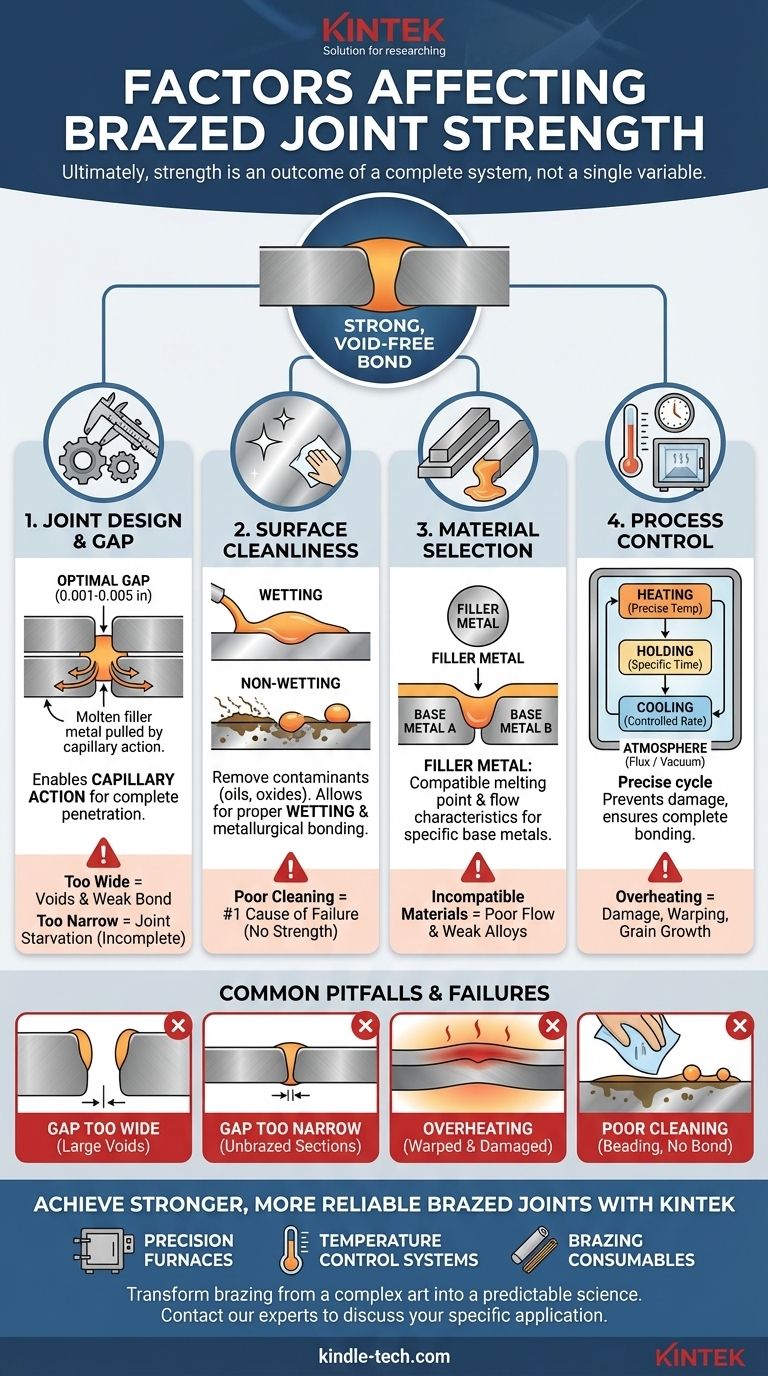

En última instancia, la resistencia de una unión soldada fuerte está determinada por cuatro factores principales: el diseño de la unión en sí (especialmente la holgura), la limpieza de las superficies, la selección del metal de aporte correcto y el control preciso del proceso de calentamiento y enfriamiento. Cuando estos elementos se gestionan correctamente, la unión resultante no es el punto débil; es más fuerte que los metales base que se unen.

El principio fundamental de la soldadura fuerte es que la resistencia no proviene de una sola variable. Es el resultado de un sistema completo donde el diseño de la unión permite la acción capilar, las superficies limpias permiten la unión metalúrgica y un proceso controlado ejecuta la unión sin dañar los componentes.

La Base: Diseño y Preparación de la Unión

Una soldadura fuerte exitosa comienza mucho antes de que se calienten las piezas. El diseño mecánico y la preparación de la unión son los factores más críticos que influyen en la resistencia final.

El Papel Crítico de la Holgura de la Unión

El espacio entre las dos superficies que se unen se conoce como holgura de la unión. Esta holgura no es arbitraria; está diseñada para ser extremadamente precisa.

Su función principal es permitir que la acción capilar atraiga el metal de aporte fundido completamente hacia la unión.

Una holgura óptima, típicamente entre 0.001 y 0.005 pulgadas (0.025 a 0.127 mm), asegura que el metal de aporte llene toda la interfaz, creando una unión fuerte y sin vacíos.

Por Qué la Limpieza es Innegociable

Las superficies de la unión deben estar impecablemente limpias. Cualquier contaminante, como aceites de procesamiento, grasa o incluso óxidos superficiales, impedirá una soldadura fuerte exitosa.

Estos contaminantes inhiben la humectación, que es la capacidad del metal de aporte fundido para extenderse suave y uniformemente sobre las superficies del metal base.

Una mala humectación resulta en una unión débil e incompleta o en ninguna unión en absoluto. La limpieza adecuada a menudo implica desengrasar seguido de un proceso para eliminar la capa de óxido específica del metal base.

Selección de los Materiales Correctos

Los materiales elegidos, tanto los metales base como el metal de aporte, deben ser compatibles y seleccionados para las demandas específicas de la aplicación.

Características del Metal de Aporte

El metal de aporte debe tener una temperatura de fusión inferior a la de los metales base que se unen. Esto asegura que las propias piezas no se fundan durante el proceso.

Crucialmente, el aporte debe estar formulado para humedecer y fluir sobre los metales base específicos que se están utilizando. Diferentes metales base (como acero, cobre o aluminio) requieren diferentes aleaciones de metal de aporte.

Compatibilidad del Metal Base

Los metales base en sí mismos influyen en el proceso. Por ejemplo, el aluminio desarrolla una capa de óxido dura y refractaria que debe eliminarse o desplazarse con fundente para que la soldadura fuerte tenga éxito.

La resistencia y las propiedades térmicas de los metales base también dictan la temperatura máxima y las tasas de calentamiento que se pueden usar sin causar daño o distorsión.

Dominando el Proceso de Soldadura Fuerte

El proceso de soldadura fuerte en sí es un ciclo térmico cuidadosamente controlado. Las desviaciones en el tiempo, la temperatura o la atmósfera pueden comprometer la unión.

Control Preciso de la Temperatura

El conjunto debe calentarse uniformemente a la temperatura de soldadura fuerte correcta, que está dictada por el metal de aporte.

Si la temperatura es demasiado baja, el metal de aporte no se fundirá ni fluirá. Si es demasiado alta, puede dañar los metales base o hacer que el metal de aporte se degrade.

La Importancia del Tiempo y el Enfriamiento

Las piezas deben mantenerse a la temperatura de soldadura fuerte durante un tiempo de mantenimiento específico para permitir que el metal de aporte fluya por toda la unión y forme un enlace metalúrgico.

La velocidad de enfriamiento también es crítica. Un enfriamiento demasiado rápido puede introducir tensiones internas y agrietar la unión, mientras que un enfriamiento demasiado lento puede provocar cambios metalúrgicos indeseables.

El Papel de la Atmósfera (Fundente o Vacío)

Durante el calentamiento, los metales reaccionan rápidamente con el oxígeno para formar óxidos que impiden la humectación. Esto debe evitarse.

Un método es usar un fundente, un compuesto químico que protege la unión del aire y disuelve los óxidos. El otro es realizar la soldadura fuerte en un horno de vacío, que elimina completamente el oxígeno del ambiente.

Entendiendo las Compensaciones y los Puntos de Falla

Lograr una soldadura fuerte perfecta requiere evitar errores comunes relacionados con los principios básicos.

Cuando la Holgura de la Unión es Demasiado Ancha

Si la holgura es demasiado grande, la acción capilar será débil o inexistente. El metal de aporte no llenará la unión por completo, lo que provocará grandes vacíos y una unión dramáticamente más débil que solo depende de la baja resistencia intrínseca de la aleación de aporte.

Cuando la Holgura de la Unión es Demasiado Estrecha

Si la holgura es demasiado ajustada, el metal de aporte no puede fluir hacia la unión en absoluto. Esta "falta de aporte en la unión" resulta en una unión incompleta y poco fiable con grandes secciones sin soldar.

El Peligro del Sobrecalentamiento

Exceder la temperatura recomendada puede deformar las piezas, debilitar los metales base por crecimiento de grano o incluso fundirlos. Esto causa un daño irreversible a todo el conjunto, no solo a la unión.

La Consecuencia de una Mala Limpieza

Esta es la causa más común de fallas en la soldadura fuerte. Si la superficie no está limpia, el metal de aporte se acumulará como agua en un coche encerado en lugar de extenderse. Esto crea una unión que puede parecer completa pero que casi no tiene resistencia mecánica.

Tomando la Decisión Correcta para Tu Objetivo

Para lograr una unión soldada fuerte exitosa, debes ver el proceso de manera holística, donde el diseño, la preparación y el control del proceso son igualmente importantes.

- Si tu enfoque principal es la fiabilidad y repetibilidad del proceso: Tu prioridad debe ser protocolos de limpieza estrictos y documentados, y un control preciso sobre el ciclo de tiempo-temperatura.

- Si tu enfoque principal es maximizar la resistencia mecánica: Concéntrate en diseñar la unión correcta, particularmente una holgura de unión óptima y consistente.

- Si estás solucionando fallas en la soldadura fuerte: Siempre comienza tu investigación examinando la unión en busca de evidencia de mala limpieza (falta de humectación) y midiendo la holgura de la unión de los componentes fallidos.

Dominar estos factores interconectados es lo que transforma la soldadura fuerte de un arte complejo en una ciencia de ingeniería fiable y predecible.

Tabla Resumen:

| Factor | Consideración Clave | Impacto en la Resistencia |

|---|---|---|

| Diseño y Holgura de la Unión | Holgura óptima (0.001-0.005 pulg.) para acción capilar | Permite la penetración completa del metal de aporte y una unión sin vacíos |

| Limpieza de la Superficie | Eliminación de aceites, grasa y óxidos | Permite una humectación adecuada y una unión metalúrgica |

| Selección del Metal de Aporte | Compatibilidad con metales base y punto de fusión correcto | Asegura el flujo y la formación de una unión metalúrgica fuerte |

| Control del Proceso | Temperatura, tiempo y atmósfera (fundente/vacío) precisos | Evita daños al metal base y asegura una unión completa |

Logra uniones soldadas fuertes más resistentes y fiables con KINTEK.

Ya sea que estés desarrollando nuevos productos o solucionando problemas en procesos existentes, el equipo y los consumibles adecuados son críticos para controlar los cuatro factores clave de la resistencia de la soldadura fuerte. KINTEK se especializa en hornos de laboratorio de precisión, sistemas de control de temperatura y consumibles de soldadura fuerte que proporcionan la repetibilidad y el rendimiento que tu laboratorio necesita.

Permítenos ayudarte a transformar la soldadura fuerte de un arte complejo en una ciencia predecible. Contacta a nuestros expertos hoy para discutir tu aplicación específica y cómo podemos apoyar tu éxito.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Por qué es importante la pirólisis de residuos sólidos? Transformar los residuos en combustible y recursos valiosos

- ¿Cuáles son las desventajas de un compresor de tornillo? Compromisos clave a considerar antes de comprar

- ¿Cuánto cuesta una planta de pirólisis? Una guía para presupuestar su proyecto específico

- ¿Cuáles son las rutas de sinterización? Elija el mejor método para su material

- ¿Qué es la pirólisis de plasma? Transforme los residuos en energía limpia y materiales inertes

- ¿Es la sinterización lo mismo que la fusión? Domine la distinción crítica del proceso térmico

- ¿Cómo afectan los nanotubos al medio ambiente? Equilibrando la baja huella de carbono con los riesgos ecológicos

- ¿Cuál es el proceso alternativo a la sinterización? Compare la fundición, la forja y el mecanizado para su proyecto