En esencia, la sinterización por plasma de chispa (SPS) es una técnica de consolidación avanzada que utiliza una corriente eléctrica directa pulsada y presión uniaxial para transformar polvos en un sólido denso. A diferencia de los métodos convencionales que calientan los materiales de afuera hacia adentro, el SPS hace pasar la corriente directamente a través del polvo y su utillaje, generando un calor rápido y uniforme internamente a través de una combinación de efectos de plasma y calentamiento Joule.

La ventaja fundamental del SPS no es solo la velocidad, sino el control. Al calentar rápidamente los materiales a temperaturas generales más bajas, preserva las microestructuras de grano fino esenciales para crear materiales de alto rendimiento de próxima generación que son imposibles de producir con métodos convencionales más lentos.

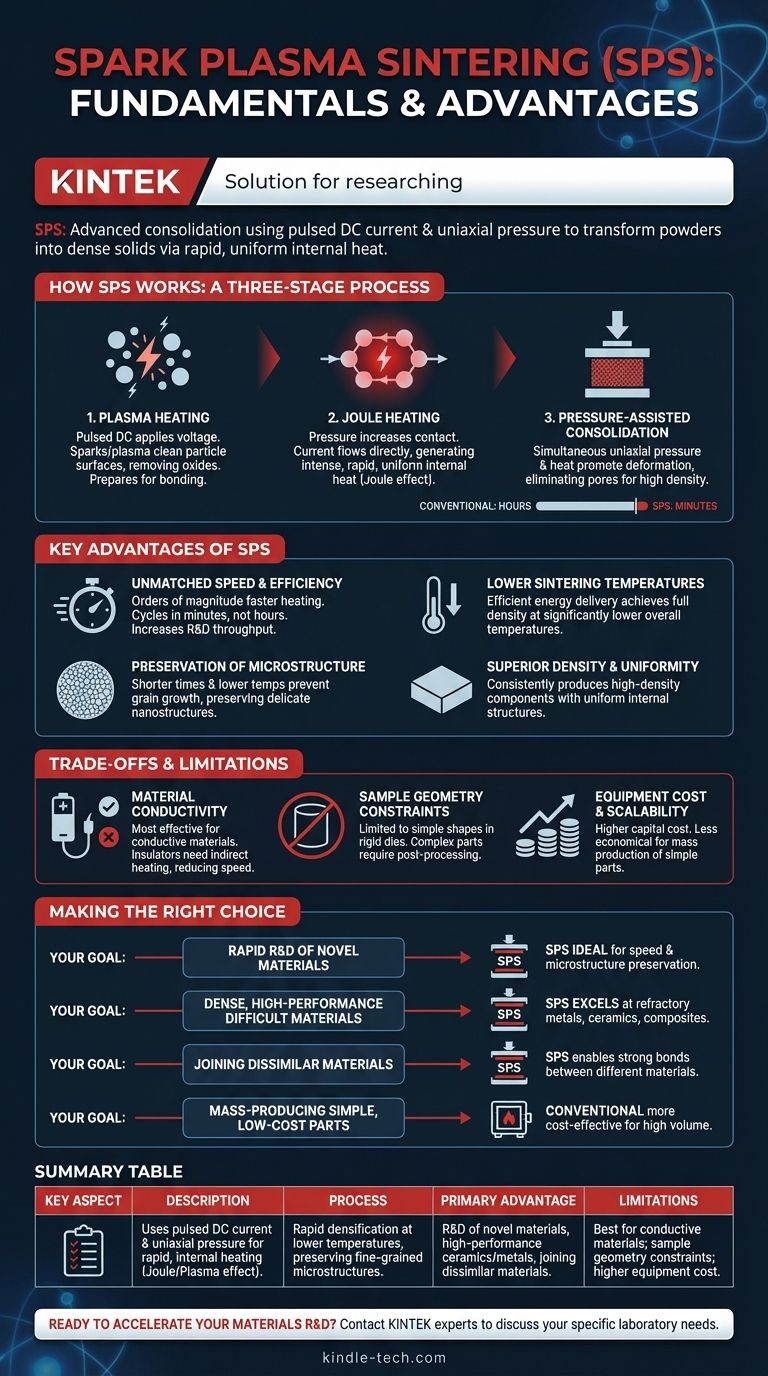

Cómo funciona la sinterización por plasma de chispa: un proceso de tres etapas

El proceso SPS es notablemente rápido, a menudo completando en minutos lo que a un horno convencional le llevaría horas. Esta eficiencia se logra a través de una secuencia única de fenómenos físicos.

Etapa 1: Calentamiento por plasma

Inicialmente, las partículas de polvo solo están en contacto flojo. Cuando se aplica el voltaje de CC pulsado, puede crear chispas o una descarga de plasma en los huecos microscópicos entre las partículas.

Este estado inicial de plasma es crucial para limpiar las superficies de las partículas de polvo, eliminando gases absorbidos y capas de óxido, lo que las prepara para una unión superior.

Etapa 2: Calentamiento Joule

A medida que se aplica presión y las partículas comienzan a hacer un mejor contacto, la corriente eléctrica fluye directamente a través del camino conductor que crean.

Esto genera un calor intenso, rápido y uniforme en todo el material a través del efecto Joule, el mismo principio que calienta el elemento en una estufa eléctrica. Este calentamiento interno es el mecanismo dominante responsable de la increíble velocidad del proceso.

Etapa 3: Consolidación asistida por presión

Simultáneamente con el calentamiento, se aplica una fuerte presión uniaxial. Esta fuerza complementa la alta temperatura al promover la deformación plástica de las partículas de polvo.

La combinación de calor y presión elimina rápidamente los poros entre las partículas, forzándolas a fusionarse y formar un componente final de baja porosidad y alta densidad.

Las ventajas clave del método SPS

El mecanismo único del SPS ofrece varias ventajas distintas sobre la sinterización tradicional basada en horno, lo que lo convierte en una herramienta crítica para la ciencia de materiales avanzada.

Velocidad y eficiencia inigualables

El calentamiento directo e interno permite velocidades de calentamiento que son órdenes de magnitud más rápidas que los hornos convencionales. Los ciclos de sinterización se reducen de muchas horas a solo unos minutos, lo que aumenta drásticamente el rendimiento de la investigación y el desarrollo.

Temperaturas de sinterización más bajas

Debido a que la energía se entrega de manera tan eficiente, la temperatura general requerida para lograr la densidad completa es a menudo varios cientos de grados más baja que en los procesos convencionales.

Preservación de la microestructura

La combinación de temperaturas más bajas y tiempos más cortos es el beneficio más significativo del SPS. Evita el crecimiento no deseado de granos microscópicos dentro del material, lo que permite a los científicos preservar estructuras delicadas o a escala nanométrica que le dan a un material sus propiedades únicas.

Densidad y uniformidad superiores

El proceso produce consistentemente componentes con muy alta densidad y una estructura interna uniforme, lo cual es crítico para lograr un rendimiento mecánico y físico predecible.

Comprendiendo las compensaciones y limitaciones

Aunque potente, el SPS no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones prácticas.

El papel de la conductividad del material

El mecanismo principal del SPS se basa en el paso de corriente eléctrica a través del polvo. El proceso es más eficaz para materiales conductores o semiconductores como metales y muchas cerámicas.

Aunque se pueden sinterizar polvos aislantes, requieren una matriz conductora (típicamente grafito) para calentarlos indirectamente, lo que puede disminuir algunas de las ventajas de velocidad y uniformidad.

Restricciones en la geometría de la muestra

El SPS se realiza típicamente en matrices simples y rígidas, la mayoría de las veces cilíndricas. Esto limita la forma "sinterizada" de la pieza final. Las geometrías complejas requieren un post-procesamiento y mecanizado significativos.

Costo del equipo y escalabilidad

Los sistemas SPS son altamente especializados y tienen un costo de capital más alto que la mayoría de los hornos convencionales. Esto puede hacerlos menos económicos para la producción en masa de componentes simples y económicos donde los métodos tradicionales son suficientes.

Tomar la decisión correcta para su objetivo

La elección del método de sinterización adecuado depende completamente de su material, requisitos de rendimiento y objetivos de producción.

- Si su enfoque principal es la I+D rápida de materiales novedosos: El SPS es la opción ideal debido a su velocidad y su inigualable capacidad para preservar las nanoestructuras y fases únicas que está diseñando.

- Si su enfoque principal es crear componentes densos y de alto rendimiento a partir de materiales difíciles de sinterizar: El SPS sobresale en la consolidación de metales refractarios, cerámicas avanzadas y compuestos que no se densifican correctamente con los métodos convencionales.

- Si su enfoque principal es unir materiales disímiles (por ejemplo, metal con cerámica): El SPS ofrece capacidades únicas para crear enlaces fuertes y confiables entre materiales que de otro modo serían difíciles o imposibles de soldar.

- Si su enfoque principal es la producción en masa de piezas simples y de bajo costo: Las operaciones de horno de prensado y sinterización convencionales son probablemente la solución más rentable para aplicaciones de gran volumen y menos exigentes.

En última instancia, la sinterización por plasma de chispa es una herramienta transformadora que permite la creación de materiales avanzados al proporcionar un control preciso sobre la densidad y la microestructura a velocidades que los métodos convencionales no pueden igualar.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Utiliza corriente continua pulsada y presión uniaxial para un calentamiento rápido e interno (efecto Joule/Plasma). |

| Ventaja principal | Densificación rápida a temperaturas más bajas, preservando microestructuras de grano fino. |

| Ideal para | I+D de materiales novedosos, cerámicas/metales de alto rendimiento, unión de materiales disímiles. |

| Limitaciones | Mejor para materiales conductores; restricciones de geometría de la muestra; mayor costo del equipo. |

¿Listo para acelerar su I+D de materiales con un control preciso sobre la densidad y la microestructura?

KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones para sinterización y consolidación de materiales. Nuestra experiencia puede ayudarle a aprovechar tecnologías como la sinterización por plasma de chispa para desarrollar materiales de próxima generación de forma más rápida y eficiente.

Contacte hoy mismo a nuestros expertos para analizar cómo podemos apoyar las necesidades y objetivos específicos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura

- ¿Se puede sinterizar el aluminio? Superando la barrera de óxido para piezas complejas y ligeras

- ¿Cuál es el material en fase de vapor? Acelere el sinterizado, logrando mayor densidad con la tecnología SPS

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura