Los peligros del sinterizado se dividen en tres categorías principales: riesgos relacionados con el proceso que afectan la calidad de la pieza final, riesgos financieros ligados a los altos costos de energía y equipos, y riesgos ambientales o de seguridad derivados de las operaciones a alta temperatura. La implementación exitosa del sinterizado requiere una comprensión clara de cómo gestionar los desafíos dentro de cada uno de estos dominios.

El desafío central del sinterizado no es simplemente evitar el peligro, sino dominar un equilibrio delicado. Está intercambiando altos costos de energía, complejidad del proceso e incertidumbre del material por la capacidad única de crear piezas fuertes y densas con propiedades superiores que a menudo son inalcanzables por otros métodos.

Riesgos de Integridad del Proceso y del Material

Los peligros más inmediatos en el sinterizado se relacionan con el logro del resultado deseado. El proceso altera fundamentalmente la estructura del material, y controlar esta transformación es un desafío de ingeniería significativo.

Contracción Impredecible y Control Dimensional

Durante el sinterizado, los espacios entre las partículas del material se cierran a medida que se fusionan, lo que provoca que toda la pieza se contraiga. Si bien esta densificación es el objetivo, predecir la cantidad exacta de contracción es difícil.

Las variaciones inesperadas pueden provocar que las piezas queden fuera de las tolerancias dimensionales, lo que resulta en chatarra y reprocesamiento. Este factor debe modelarse meticulosamente y tenerse en cuenta en el diseño inicial de la "pieza verde".

Porosidad Inconsistente y Propiedades Mecánicas

El sinterizado se utiliza para reducir la porosidad, lo que a su vez aumenta la resistencia y la densidad. Sin embargo, lograr una porosidad perfectamente uniforme es un desafío.

Si la densificación es desigual, puede dejar puntos débiles o vacíos internos que comprometan la integridad estructural de la pieza. Controlar la porosidad final es fundamental para las aplicaciones en las que el rendimiento mecánico no es negociable.

Desafíos con Materiales Compuestos

Al sinterizar piezas hechas de múltiples materiales (compuestos), el proceso se vuelve mucho más complejo. Diferentes materiales tienen diferentes puntos de fusión, temperaturas de sinterizado y tasas de expansión térmica.

Esta falta de coincidencia puede provocar tensiones internas, una mala unión entre los materiales o una densificación incompleta de un componente. Requiere conocimientos altamente especializados y un control preciso sobre el ciclo de calentamiento.

Obstáculos Financieros y Operacionales

Más allá de la ciencia de los materiales, el sinterizado presenta desafíos económicos y logísticos significativos que pueden afectar la viabilidad de un proyecto.

Altos Costos de Energía y Equipos

El sinterizado es un proceso que consume mucha energía. Los hornos necesarios para alcanzar y mantener las altas temperaturas requeridas consumen una cantidad sustancial de energía, lo que genera altos costos operativos.

Además, la inversión inicial en hornos de alta temperatura y equipos de atmósfera controlada puede ser considerable, lo que representa un gasto de capital significativo.

Bajo Rendimiento para Métodos Especializados

Si bien todo el sinterizado tiene costos operativos, ciertos métodos avanzados como el prensado en caliente exacerban el problema. Estas técnicas ofrecen propiedades de material superiores, pero a menudo son lentas y procesan piezas una a una o en lotes pequeños.

Esta baja productividad los hace costosos y difíciles de escalar para la fabricación de gran volumen, lo que limita su uso a componentes especializados de alto valor.

Peligros Ambientales y de Seguridad

Las altas temperaturas y los materiales involucrados en el sinterizado introducen riesgos directos para el personal y el medio ambiente.

Liberación de Emisiones Nocivas

Calentar materiales en polvo puede provocar la liberación de sustancias nocivas. Esto puede incluir la vaporización de aglutinantes o lubricantes utilizados para formar la pieza verde, o incluso elementos del material base en sí.

Estas emisiones pueden ser peligrosas para los operadores y requieren una ventilación robusta, sistemas de filtración y control atmosférico.

Operaciones a Alta Temperatura

Operar equipos a temperaturas que a menudo superan los 1000 °C (1832 °F) presenta un riesgo de seguridad inherente. Esto incluye el peligro de quemaduras graves al personal, el potencial de fallas catastróficas del equipo y la necesidad de protocolos de seguridad estrictos y bien aplicados.

Cumplimiento Normativo

Debido al potencial de emisiones nocivas, las operaciones de sinterizado a menudo están sujetas a estrictas regulaciones ambientales. Estas normas gubernamentales dictan los niveles de emisión aceptables y pueden requerir equipos costosos de monitoreo y mitigación.

El incumplimiento puede resultar en multas e incluso forzar una reducción en las tasas de producción, lo que afecta directamente el rendimiento operativo.

Cómo Aplicar Esto a Su Proyecto

Su enfoque para mitigar estos peligros depende enteramente de su objetivo principal para el componente que está produciendo.

- Si su enfoque principal es la precisión de la pieza: Debe invertir fuertemente en simulación de procesos para predecir con precisión la contracción y utilizar hornos avanzados con control preciso de la temperatura.

- Si su enfoque principal es la eficiencia de costos: Explore opciones de sinterizado a temperaturas más bajas o tiempos de ciclo más rápidos, y analice cuidadosamente la compensación en las propiedades finales del material.

- Si su enfoque principal es la seguridad y el cumplimiento: Su primera inversión debe ser en sistemas de ventilación de última generación, control atmosférico y monitoreo continuo de emisiones.

Al comprender estos peligros no como obstáculos, sino como variables de ingeniería a controlar, puede aprovechar eficazmente el poder del proceso de sinterizado.

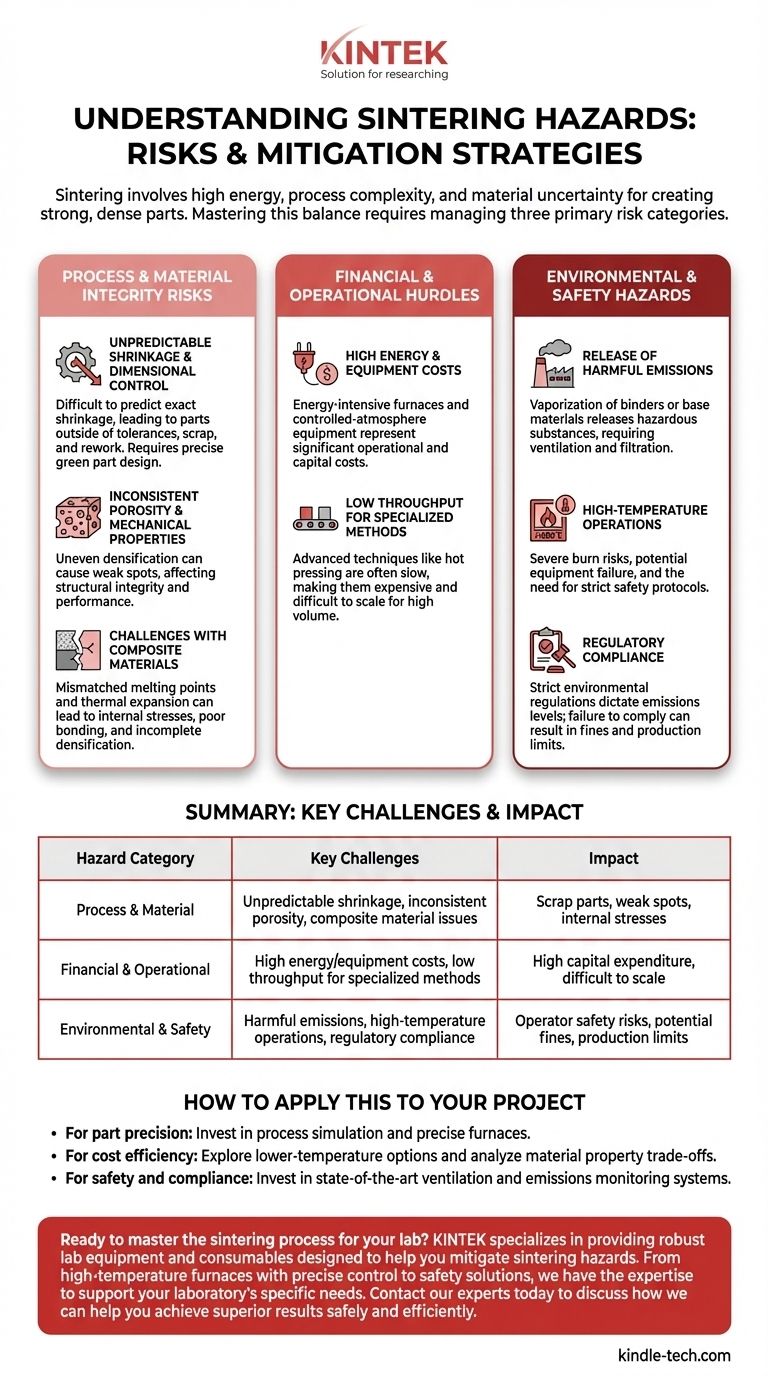

Tabla Resumen:

| Categoría de Peligro | Desafíos Clave | Impacto |

|---|---|---|

| Proceso y Material | Contracción impredecible, porosidad inconsistente, problemas con materiales compuestos | Piezas de desecho, puntos débiles, tensiones internas |

| Financiero y Operacional | Altos costos de energía/equipos, bajo rendimiento para métodos especializados | Alto gasto de capital, difícil de escalar |

| Ambiental y Seguridad | Emisiones nocivas, operaciones a alta temperatura, cumplimiento normativo | Riesgos de seguridad del operador, posibles multas, límites de producción |

¿Listo para dominar el proceso de sinterizado para su laboratorio? KINTEK se especializa en proporcionar equipos de laboratorio robustos y consumibles diseñados para ayudarle a mitigar los peligros del sinterizado. Desde hornos de alta temperatura con control preciso hasta soluciones de seguridad para la gestión de emisiones, tenemos la experiencia para apoyar las necesidades específicas de su laboratorio. Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudarle a lograr resultados superiores de manera segura y eficiente.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cuál es el material en fase de vapor? Acelere el sinterizado, logrando mayor densidad con la tecnología SPS

- ¿Qué es la técnica de sinterización por plasma? Logre una fabricación de materiales rápida y de alta densidad

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura

- ¿Cuál es el proceso SPS del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores