En resumen, la deposición física de vapor (PVD) es una tecnología de recubrimiento muy versátil que se utiliza en una amplia gama de industrias, incluidas la aeroespacial, la automotriz, la médica, las herramientas de corte, los bienes de consumo y la electrónica. Sus aplicaciones principales implican la deposición de películas delgadas y de alto rendimiento para mejorar la durabilidad de un producto, reducir la fricción, proporcionar resistencia química o ambiental, o crear un acabado decorativo de primera calidad.

El PVD no es una solución única, sino una familia de técnicas de deposición al vacío utilizadas para resolver problemas específicos de ingeniería. El valor central radica en su capacidad para otorgar a un material base nuevas propiedades superficiales —como dureza extrema, inercia química o baja fricción— que no posee por sí mismo.

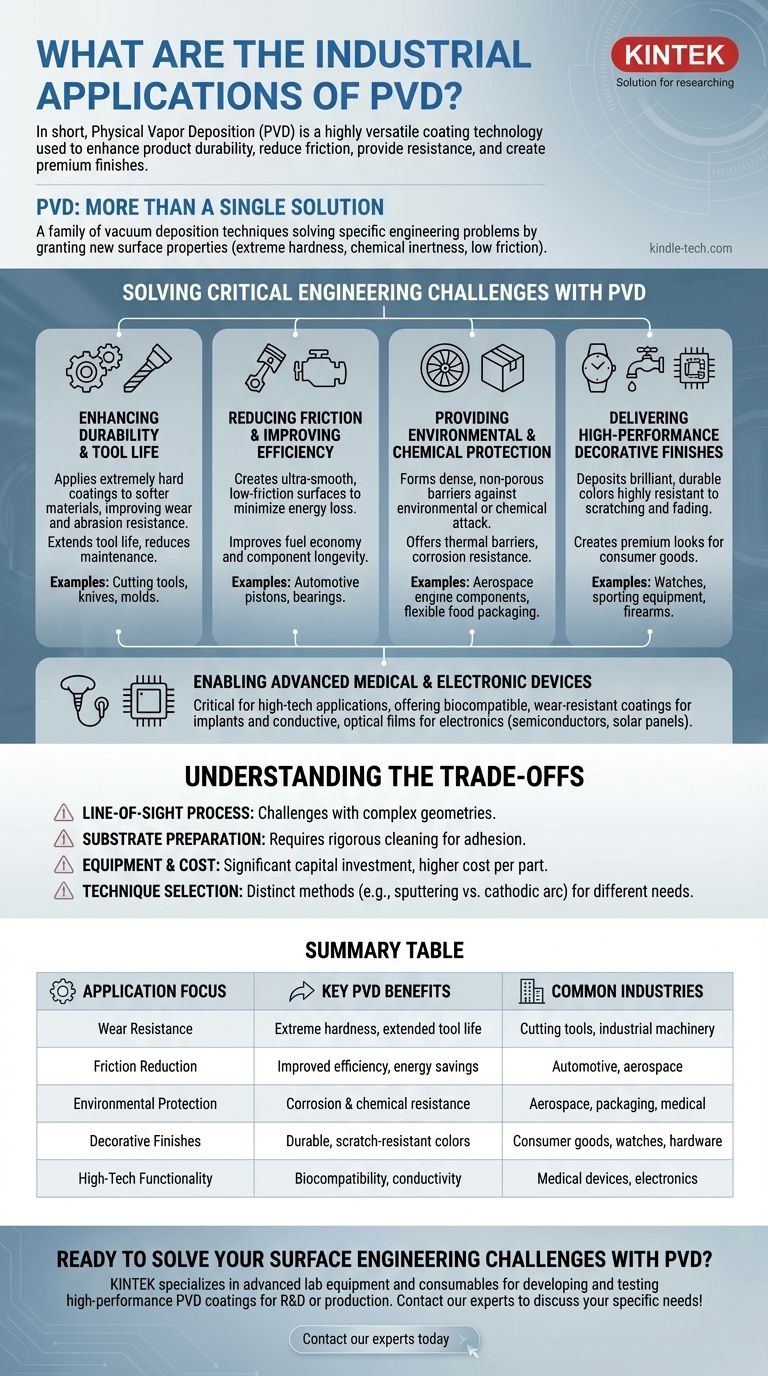

Resolución de desafíos críticos de ingeniería con PVD

La adopción del PVD está impulsada por su capacidad para abordar requisitos funcionales específicos. En lugar de pensar en ello por industria, es más útil pensar en el problema que resuelve.

Mejora de la durabilidad y la vida útil de las herramientas

Uno de los usos más comunes del PVD es la aplicación de recubrimientos extremadamente duros en materiales más blandos. Esto mejora drásticamente la resistencia al desgaste y la abrasión.

Estos recubrimientos duros, a menudo nitruros o carburos, se aplican a herramientas de corte de metal, cuchillos y moldes. El resultado es una extensión significativa de la vida útil de la herramienta, menor mantenimiento y mayor productividad.

Reducción de la fricción y mejora de la eficiencia

En entornos de alto rendimiento, la fricción es una causa principal de pérdida de energía y desgaste. Los recubrimientos PVD crean superficies ultralimpias y de baja fricción.

La industria automotriz, particularmente en los deportes de motor y el diseño de motores, utiliza estos recubrimientos en componentes como pistones y cojinetes. Esto reduce la pérdida de energía por fricción, lo que contribuye directamente a una mejor economía de combustible y longevidad de los componentes.

Proporcionar protección ambiental y química

Las películas de PVD son excepcionalmente densas y no porosas, lo que las convierte en excelentes barreras contra el ataque ambiental o químico.

En la industria aeroespacial, los recubrimientos proporcionan barreras térmicas, lo que permite que los componentes del motor soporten temperaturas extremas. En el envasado flexible, las películas metalizadas delgadas actúan como barrera contra el oxígeno, la humedad y la luz, conservando los alimentos. Para las herramientas utilizadas en entornos hostiles, el PVD proporciona una resistencia superior a la corrosión.

Entrega de acabados decorativos de alto rendimiento

El PVD permite la deposición de capas delgadas de metal o cerámica que producen una amplia gama de colores brillantes y duraderos. Estos acabados son mucho más resistentes a los arañazos y la decoloración que la pintura o el revestimiento tradicional.

Esto se utiliza ampliamente en bienes de consumo como relojes, grifos, equipos deportivos y armas de fuego para crear una apariencia y sensación de primera calidad que resiste el uso diario.

Habilitación de dispositivos médicos y electrónicos avanzados

La precisión y pureza de los procesos PVD son fundamentales para las aplicaciones de alta tecnología. El PVD se utiliza para crear recubrimientos biocompatibles y resistentes al desgaste para implantes médicos y herramientas quirúrgicas.

En el sector de la electrónica, es esencial para depositar las películas delgadas, conductoras y ópticas necesarias para semiconductores, paneles solares y pantallas.

Comprensión de las compensaciones

Aunque el PVD ofrece ventajas significativas, es un proceso especializado con consideraciones importantes. Comprender estas compensaciones es clave para su implementación exitosa.

Limitaciones del proceso

El PVD es un proceso de línea de visión. Esto significa que las superficies a recubrir deben estar directamente expuestas a la fuente de vapor, lo que puede dificultar lograr una cobertura uniforme en piezas con geometrías internas complejas.

Sustrato y preparación

El éxito de un recubrimiento PVD depende en gran medida de la limpieza y preparación del sustrato. Cualquier contaminación de la superficie comprometerá la adhesión, lo que requiere protocolos de limpieza rigurosos y de varios pasos que aumentan el tiempo y el costo del proceso.

Equipo y costo

El PVD es un proceso basado en el vacío, que requiere una inversión de capital significativa en cámaras y equipos especializados. Esto generalmente lo hace más costoso por pieza que las tecnologías más antiguas y de menor rendimiento, como la pintura húmeda o algunas formas de galvanoplastia.

Selección de la técnica

Los diferentes métodos de PVD (por ejemplo, pulverización catódica, arco catódico, evaporación por haz de electrones) tienen características distintas. Por ejemplo, la deposición por arco catódico es muy rápida y crea películas resistentes, pero puede producir microgotas, mientras que la pulverización catódica es más lenta pero ofrece una excelente uniformidad para la óptica de precisión. La técnica correcta debe coincidir con la aplicación.

Tomar la decisión correcta para su aplicación

La selección del tratamiento superficial adecuado depende totalmente de su objetivo principal. El PVD es una herramienta excepcional cuando sus beneficios específicos se alinean con las necesidades críticas de su proyecto.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: Utilice PVD para aplicar recubrimientos cerámicos como Nitruro de Titanio (TiN) o Carbono Tipo Diamante (DLC) para herramientas y componentes de alto desgaste.

- Si su enfoque principal es una estética duradera y de primera calidad: El PVD proporciona una paleta de colores robusta y de amplio espectro para productos de consumo que supera con creces a los acabados tradicionales.

- Si su enfoque principal es la protección ambiental: El PVD es una excelente opción para crear capas de barrera densas e impermeables para todo, desde envases de alimentos hasta piezas aeroespaciales.

- Si su enfoque principal es la baja fricción y la eficiencia: Los recubrimientos de baja fricción PVD son una solución probada para reducir la pérdida de energía en sistemas mecánicos de alto rendimiento.

En última instancia, el PVD es una tecnología clave que permite a ingenieros y diseñadores crear productos que son más fuertes, más eficientes y más duraderos.

Tabla de resumen:

| Enfoque de la aplicación | Beneficios clave del PVD | Industrias comunes |

|---|---|---|

| Resistencia al desgaste | Dureza extrema, vida útil prolongada de la herramienta | Herramientas de corte, maquinaria industrial |

| Reducción de la fricción | Eficiencia mejorada, ahorro de energía | Automotriz, aeroespacial |

| Protección ambiental | Resistencia a la corrosión y a los productos químicos | Aeroespacial, embalaje, médico |

| Acabados decorativos | Colores duraderos y resistentes a los arañazos | Bienes de consumo, relojes, ferretería |

| Funcionalidad de alta tecnología | Biocompatibilidad, conductividad | Dispositivos médicos, electrónica |

¿Listo para resolver sus desafíos de ingeniería de superficies con PVD? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para desarrollar y probar recubrimientos PVD de alto rendimiento. Ya sea que trabaje en I+D o en producción, nuestras soluciones le ayudan a lograr una durabilidad, eficiencia y calidad de acabado superiores. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura