Si bien el calentamiento por inducción es una tecnología notablemente eficiente y precisa, sus limitaciones principales son su estricta dependencia de materiales eléctricamente conductores, la importante inversión de capital inicial para el equipo y la complejidad de ingeniería requerida para calentar eficazmente piezas con geometrías intrincadas. No es una solución universal y no es adecuada para materiales como plásticos, cerámica o madera.

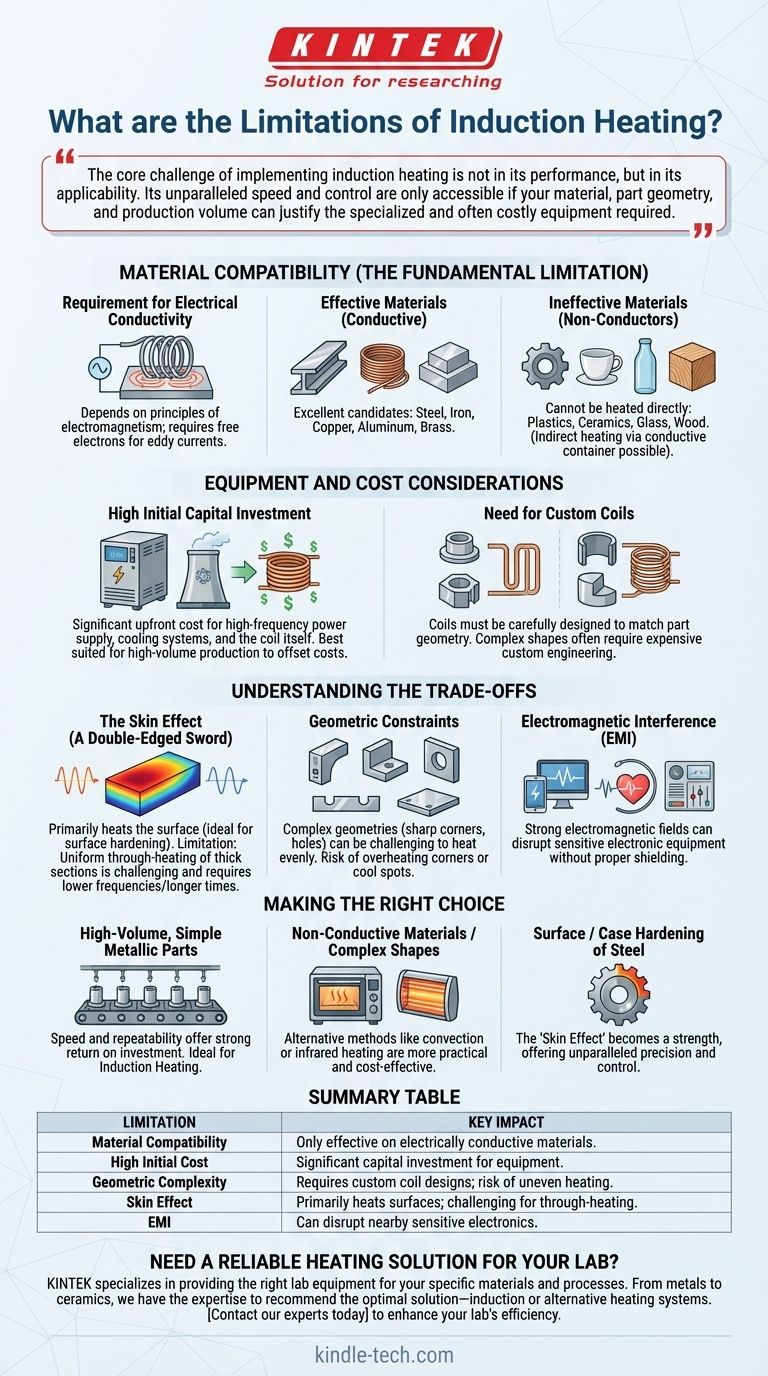

El desafío central de implementar el calentamiento por inducción no radica en su rendimiento, sino en su aplicabilidad. Su velocidad y control incomparables solo son accesibles si su material, la geometría de la pieza y el volumen de producción pueden justificar el equipo especializado y, a menudo, costoso requerido.

La Limitación Fundamental: Compatibilidad de Materiales

El calentamiento por inducción funciona induciendo una corriente eléctrica directamente dentro del material mismo. Este principio central dicta qué se puede y qué no se puede calentar eficazmente.

El Requisito de Conductividad Eléctrica

El calentamiento por inducción se basa en los principios del electromagnetismo. Una corriente alterna en una bobina crea un campo magnético, que a su vez induce corrientes parásitas en una pieza de trabajo conductora, generando calor.

Esto significa que el proceso está fundamentalmente limitado a materiales que conducen electricidad. Metales como el acero, el hierro, el cobre, el aluminio y el latón son excelentes candidatos.

Ineficacia con Materiales No Conductores

Los materiales que no conducen electricidad—como plásticos, vidrio, cerámica y madera—no pueden calentarse directamente por inducción. No tienen los electrones libres necesarios para que se formen corrientes parásitas.

Aunque a veces un material no conductor se puede calentar indirectamente colocándolo en un recipiente conductor (un crisol de grafito, por ejemplo), este es un proceso diferente que sacrifica muchos de los beneficios del calentamiento directo.

Consideraciones de Equipo y Costo

La potencia y precisión de la inducción tienen un precio, tanto en términos de costo inicial como de complejidad operativa.

Alta Inversión de Capital Inicial

El equipo requerido—incluyendo una fuente de alimentación de alta frecuencia, sistemas de refrigeración y la propia bobina de inducción—representa un costo inicial significativo en comparación con los hornos convencionales.

Esto hace que el calentamiento por inducción sea más adecuado para entornos de producción repetitiva y de gran volumen donde las ganancias de eficiencia pueden compensar la inversión inicial con el tiempo.

La Necesidad de Bobinas Personalizadas

La bobina de inducción (o inductor) debe diseñarse cuidadosamente para que coincida con la geometría de la pieza que se está calentando. Una bobina mal diseñada resultará en un calentamiento desigual, puntos calientes o una transferencia de energía ineficiente.

Para piezas con formas complejas, casi siempre es necesaria una bobina diseñada a medida, lo que aumenta el tiempo de ingeniería y el costo general del sistema.

Comprender las Compensaciones

Varias características operativas del calentamiento por inducción pueden ser una ventaja clave o una limitación significativa, dependiendo totalmente del objetivo de la aplicación.

El Efecto Piel: Un Arma de Doble Filo

El calentamiento por inducción calienta principalmente la superficie de una pieza conductora, un fenómeno conocido como el "efecto piel". La frecuencia de la corriente alterna determina la profundidad de este calentamiento.

Esta es una ventaja poderosa para aplicaciones como el endurecimiento superficial, donde se desea una capa exterior dura y un núcleo dúctil. Sin embargo, se convierte en una limitación al intentar calentar uniformemente una pieza metálica muy gruesa en toda su sección transversal, lo que requiere frecuencias más bajas y tiempos de calentamiento más largos.

Restricciones Geométricas

La eficiencia del acoplamiento del campo magnético depende en gran medida de la distancia y la alineación entre la bobina y la pieza de trabajo.

Las geometrías complejas con esquinas afiladas, orificios o espesores variables pueden ser difíciles de calentar de manera uniforme. Las esquinas pueden sobrecalentarse mientras que las áreas empotradas permanecen demasiado frías, lo que podría provocar tensión o deformación del material.

Potencial de Interferencia Electromagnética (EMI)

Los sistemas de inducción de alta potencia generan fuertes campos electromagnéticos. Sin un blindaje e instalación adecuados, estos campos pueden interferir con equipos electrónicos sensibles, sistemas de control o dispositivos médicos en el área circundante.

Tomar la Decisión Correcta para su Objetivo

Su decisión de utilizar el calentamiento por inducción debe basarse en una comprensión clara de sus casos de uso ideales y sus limitaciones inherentes.

- Si su enfoque principal es la producción de alto volumen de piezas metálicas simples: La velocidad y repetibilidad del calentamiento por inducción probablemente proporcionarán un fuerte retorno de la inversión inicial.

- Si su enfoque principal es calentar materiales no conductores o formas complejas: Es probable que descubra que los métodos alternativos, como el calentamiento por convección o infrarrojo, son más prácticos y rentables.

- Si su enfoque principal es el endurecimiento superficial o el endurecimiento de caja de componentes de acero: La "limitación" del efecto piel se convierte en la mayor fortaleza de la tecnología, ofreciendo una precisión y un control inigualables.

En última instancia, elegir la tecnología de calentamiento correcta requiere hacer coincidir sus capacidades específicas con su objetivo industrial o de fabricación preciso.

Tabla Resumen:

| Limitación | Impacto Clave |

|---|---|

| Compatibilidad de Materiales | Solo efectivo en materiales eléctricamente conductores (p. ej., metales); inadecuado para plásticos, cerámica, madera. |

| Alto Costo Inicial | Inversión de capital significativa para fuentes de alimentación, sistemas de refrigeración y bobinas personalizadas. |

| Complejidad Geométrica | Requiere diseños de bobinas personalizados para piezas intrincadas; riesgo de calentamiento desigual en formas complejas. |

| Efecto Piel | Calienta principalmente superficies; desafiante para el calentamiento uniforme a través de secciones gruesas. |

| Interferencia Electromagnética (EMI) | Puede interrumpir la electrónica sensible cercana sin el blindaje adecuado. |

¿Necesita una Solución de Calentamiento Confiable para su Laboratorio?

El calentamiento por inducción es potente, pero no es la única opción. KINTEK se especializa en proporcionar el equipo de laboratorio adecuado para sus materiales y procesos específicos. Ya sea que trabaje con metales, cerámicas o geometrías complejas, tenemos la experiencia para recomendar la solución óptima, desde hornos de inducción hasta sistemas de calentamiento alternativos.

Permítanos ayudarle a mejorar la eficiencia y precisión de su laboratorio. Contacte a nuestros expertos hoy mismo para discutir su aplicación y descubrir cómo el equipo y los consumibles de laboratorio de KINTEK pueden satisfacer sus necesidades únicas.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Prensa de Calentamiento de Doble Placa para Laboratorio

La gente también pregunta

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?

- ¿Cómo mejora el equipo de prensado en caliente al vacío la densificación de los compuestos de matriz metálica? Lograr una densidad superior al 90%

- ¿Cómo mejora el entorno de vacío dentro de un horno de prensado en caliente el rendimiento de los composites B4C/Al? Aumenta la Densidad

- ¿Cómo facilita un horno de prensado en caliente al vacío las estructuras nanocristalinas? Mejora la dureza del composite Fe–Cu–Ni–Sn–VN

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina