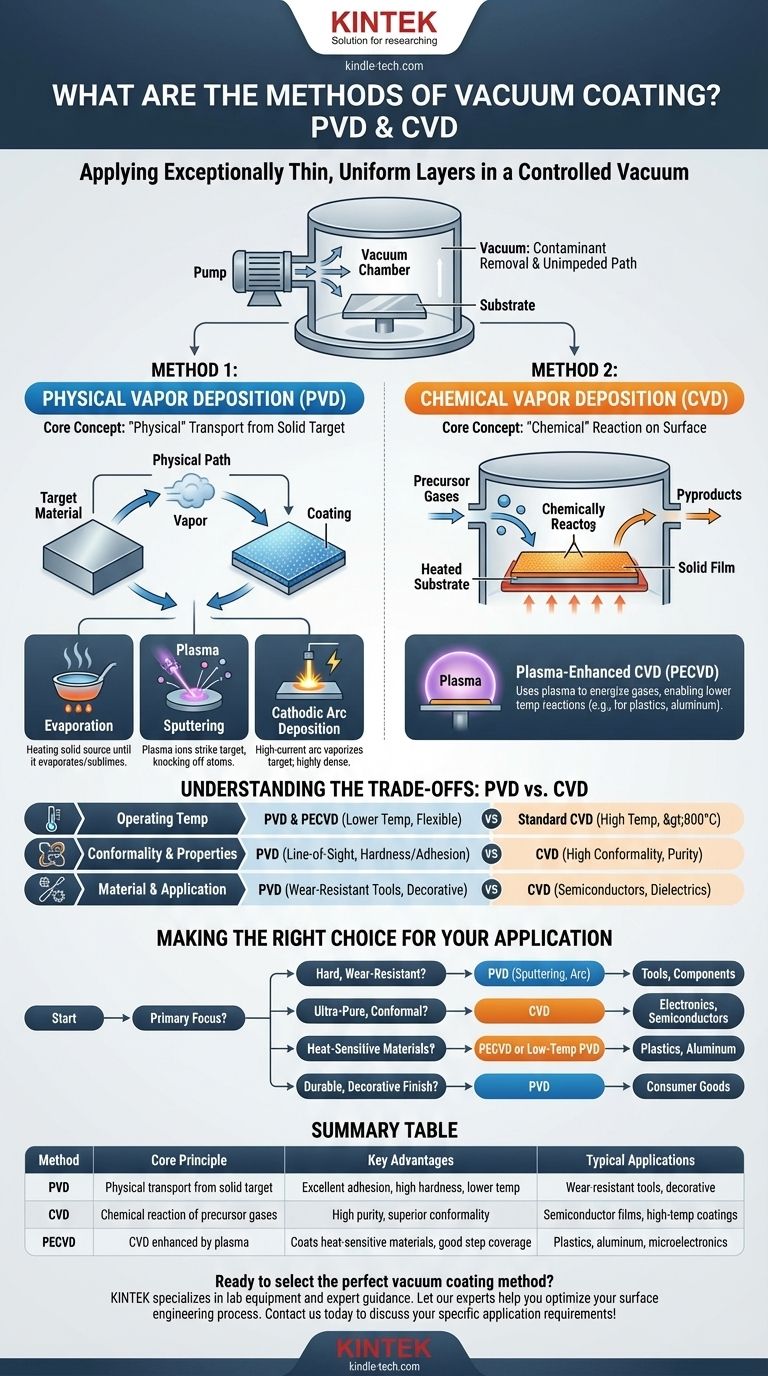

En esencia, el recubrimiento al vacío abarca dos familias principales de métodos: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). Estos procesos operan dentro de un vacío para aplicar una capa excepcionalmente delgada y uniforme de material sobre un sustrato, alterando fundamentalmente sus propiedades superficiales para mejorar la durabilidad, funcionalidad o estética. La elección entre ellos depende enteramente de las características de recubrimiento deseadas y de la naturaleza del material del sustrato.

La diferencia fundamental radica en cómo el material de recubrimiento llega al objetivo. La Deposición Física de Vapor (PVD) transporta físicamente átomos desde una fuente sólida hasta el sustrato, mientras que la Deposición Química de Vapor (CVD) utiliza reacciones químicas a partir de gases precursores para hacer crecer una película directamente sobre la superficie del sustrato.

La base: ¿Qué es el recubrimiento al vacío?

El principio de deposición

El recubrimiento al vacío, también conocido como deposición de película delgada, es un proceso de alta tecnología para aplicar una capa funcional a una pieza. Este recubrimiento es increíblemente delgado, a menudo medido en micras o nanómetros, pero proporciona una protección significativa contra el desgaste, la fricción o los factores ambientales.

Todo el proceso tiene lugar dentro de una cámara de vacío sellada. Este entorno controlado es la clave de la calidad y consistencia del recubrimiento final.

Por qué el vacío es esencial

Crear un vacío elimina el aire, el vapor de agua y otros gases atmosféricos de la cámara. Esto es fundamental por dos razones. Primero, elimina los contaminantes que de otro modo podrían reaccionar con el material de recubrimiento y crear impurezas en la película.

En segundo lugar, la casi ausencia de moléculas de aire proporciona un camino claro y sin obstáculos para que el material de recubrimiento viaje desde su fuente hasta el sustrato. Esto asegura una deposición uniforme, consistente y fuertemente adherida.

Método 1: Deposición Física de Vapor (PVD)

El concepto central: Transporte "Físico"

Los procesos PVD toman un material fuente sólido, conocido como "objetivo", y lo transforman en un vapor mediante medios puramente físicos. Este vapor luego viaja a través del vacío y se condensa en el sustrato, formando el recubrimiento. No hay una reacción química intencionada en el proceso central.

Técnicas PVD comunes

PVD no es un único método, sino una familia de técnicas relacionadas. Las más comunes incluyen:

- Evaporación: Este es el método PVD más sencillo. El material fuente se calienta en un alto vacío hasta que se evapora (o sublima), creando un vapor que recubre el sustrato. Este calentamiento se puede realizar haciendo pasar una corriente a través de un filamento resistivo o utilizando un haz de electrones de alta energía.

- Pulverización catódica (Sputtering): En este proceso, la cámara se rellena con una pequeña cantidad de un gas inerte, como argón. Se aplica un alto voltaje, creando un plasma. Los iones de gas cargados positivamente se aceleran hacia el objetivo cargado negativamente, golpeándolo con suficiente fuerza para "pulverizar" físicamente o desprender átomos, que luego se depositan en el sustrato.

- Deposición por Arco Catódico: Esta es una variante PVD de alta energía donde se utiliza un arco eléctrico de alta corriente para vaporizar el material objetivo. Este proceso crea un vapor altamente ionizado, lo que resulta en recubrimientos extremadamente densos y bien adheridos.

Método 2: Deposición Química de Vapor (CVD)

El concepto central: Una reacción "Química"

A diferencia de PVD, CVD construye un recubrimiento a través de un proceso químico. Se introduce uno o más gases precursores volátiles en la cámara de vacío. Estos gases se descomponen y reaccionan en la superficie calentada del sustrato, formando una película sólida del material deseado. Los subproductos de la reacción se bombean fuera de la cámara.

Una variación clave: CVD asistida por Plasma (PECVD)

Los procesos CVD estándar a menudo requieren temperaturas muy altas (a menudo >800°C) para impulsar las reacciones químicas necesarias. Esto limita su uso a sustratos que pueden soportar calor extremo.

La Deposición Química de Vapor Asistida por Plasma (PECVD) es una evolución importante que utiliza un plasma para energizar los gases precursores. Esto permite que las reacciones químicas ocurran a temperaturas mucho más bajas, haciendo posible recubrir materiales sensibles al calor como plásticos y ciertos tipos de aluminio.

Comprender las compensaciones: PVD vs. CVD

Elegir el método correcto implica equilibrar varios factores clave. No existe un único método "mejor"; la elección óptima depende completamente de los requisitos de la aplicación.

Temperatura de funcionamiento

Esta es a menudo la primera consideración. El CVD tradicional es un proceso de alta temperatura, inadecuado para materiales con puntos de fusión bajos o aquellos que podrían dañarse por el calor. PVD y PECVD operan a temperaturas significativamente más bajas, ofreciendo una flexibilidad mucho mayor para recubrir polímeros, aleaciones de aluminio y otros sustratos sensibles al calor.

Propiedades del recubrimiento y conformidad

CVD sobresale en la producción de películas altamente puras, densas y uniformes. Debido a que involucra un gas que puede fluir por todas partes, es excepcional para recubrir geometrías complejas y fuera de la línea de visión, una propiedad conocida como alta "conformidad".

PVD es un proceso de línea de visión, lo que puede dificultar el recubrimiento de superficies internas complejas. Sin embargo, métodos como la pulverización catódica y el arco catódico producen recubrimientos con una dureza y adhesión excepcionales debido a la alta energía cinética de los átomos depositados.

Material y aplicación

El material de recubrimiento deseado a menudo dicta el proceso. CVD es el método dominante para producir muchas de las películas de silicio y dieléctricas de alta pureza esenciales para la industria de semiconductores. PVD es extremadamente versátil y se utiliza ampliamente para aplicar recubrimientos duros y resistentes al desgaste (como el Nitruro de Titanio) en herramientas de corte, así como para acabados metálicos decorativos en productos de consumo.

Tomar la decisión correcta para su aplicación

En última instancia, la selección de un método de recubrimiento al vacío es una decisión técnica impulsada por el objetivo final.

- Si su enfoque principal son los recubrimientos duros y resistentes al desgaste en herramientas o componentes metálicos: Los métodos PVD como la pulverización catódica o la deposición por arco catódico son típicamente la opción superior debido a su excelente adhesión y durabilidad.

- Si su enfoque principal son películas ultrapuras y altamente conformes para electrónica o semiconductores: CVD es el estándar establecido en la industria debido a su capacidad para hacer crecer capas impecables a partir de precursores químicos.

- Si su enfoque principal es recubrir materiales sensibles al calor como plástico o aluminio: PECVD o un proceso PVD a baja temperatura es la solución necesaria para evitar dañar el sustrato.

- Si su enfoque principal es un acabado metálico duradero y decorativo en bienes de consumo: PVD es el método más común y rentable para lograr una amplia gama de colores y acabados.

Al comprender los principios fundamentales del transporte físico frente a la reacción química, puede navegar con confianza por el panorama del recubrimiento al vacío y seleccionar el proceso que mejor se alinee con sus objetivos técnicos.

Tabla de resumen:

| Método | Principio central | Ventajas clave | Aplicaciones típicas |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Transporte físico de átomos desde un objetivo sólido al sustrato. | Excelente adhesión, alta dureza, proceso a menor temperatura. | Recubrimientos de herramientas resistentes al desgaste, acabados decorativos. |

| Deposición Química de Vapor (CVD) | Reacción química de gases precursores en la superficie del sustrato. | Alta pureza, conformidad superior en formas complejas. | Películas de semiconductores, recubrimientos de alta temperatura. |

| CVD Asistida por Plasma (PECVD) | Proceso CVD mejorado por plasma para reacciones a menor temperatura. | Recubre materiales sensibles al calor, buena cobertura de escalones. | Recubrimientos sobre plásticos, aluminio, microelectrónica. |

¿Listo para seleccionar el método de recubrimiento al vacío perfecto para su proyecto? La elección entre PVD y CVD es fundamental para lograr la dureza, pureza y durabilidad deseadas para sus componentes. KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades de laboratorio con orientación experta sobre tecnologías de deposición. Permita que nuestros expertos le ayuden a optimizar su proceso de ingeniería de superficies. ¡Contáctenos hoy para discutir los requisitos específicos de su aplicación!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuáles son los catalizadores utilizados en la CVD para la preparación de SWCNTs? Hierro, cobalto y níquel explicados

- ¿Cuáles son las desventajas del recubrimiento por pulverización catódica? Sopesando las ventajas y desventajas para su aplicación

- ¿Cómo se cultiva el grafeno? Elija el método adecuado para su aplicación

- ¿Requiere la CVD un sustrato? La base esencial para películas delgadas de alta calidad

- ¿Qué metales se utilizan en la deposición química de vapor? Consiga recubrimientos metálicos superiores y conformes

- ¿Cuál es el proceso de deposición en una oblea? Una guía de los métodos CVD y PVD

- ¿Por qué es importante el espesor de la película? Es la clave para controlar el rendimiento del material.

- ¿Cuál es la temperatura del proceso MOCVD? Domine el crecimiento preciso de películas de 500°C a 1500°C