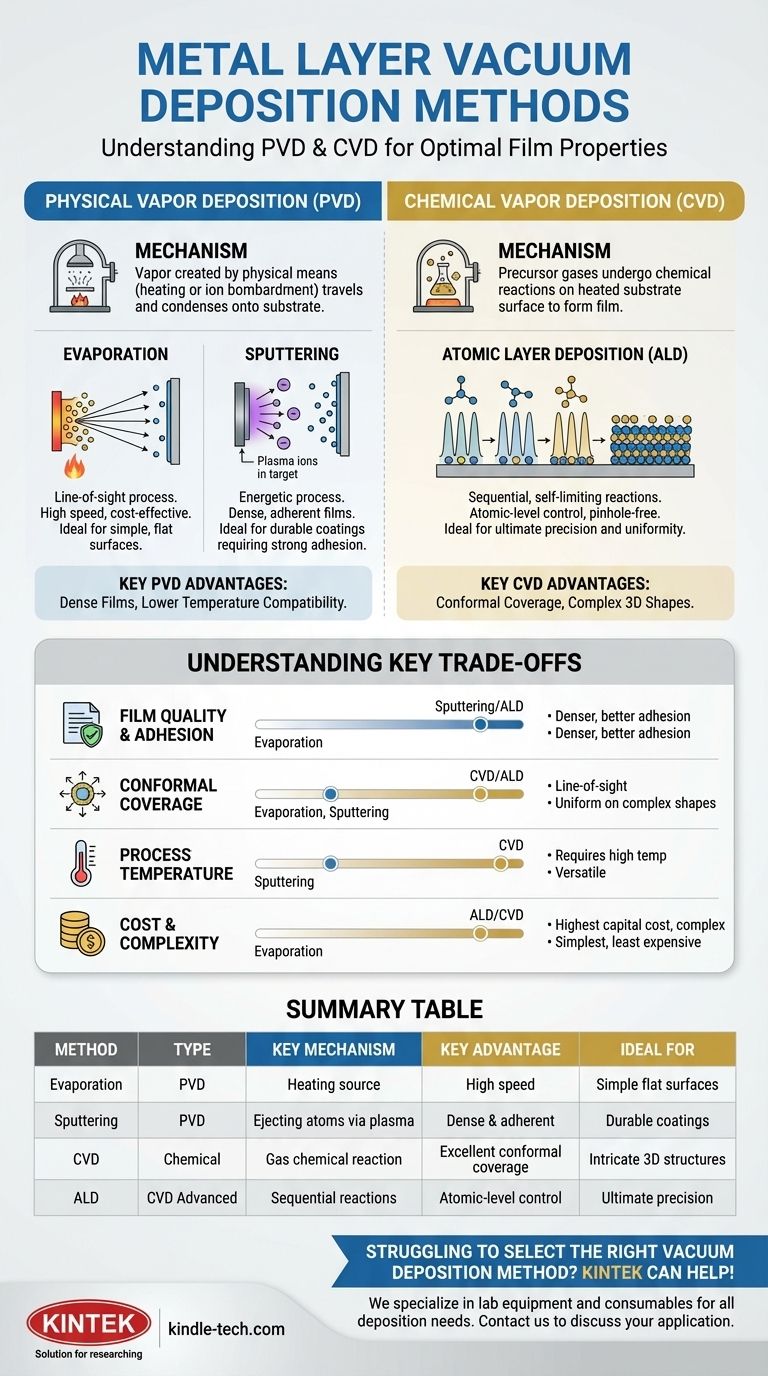

En la deposición al vacío, los métodos principales para depositar capas metálicas se dividen en dos familias principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). La PVD implica mover físicamente material de una fuente a un sustrato mediante vaporización o pulverización catódica, mientras que la CVD utiliza reacciones químicas de gases precursores en la superficie del sustrato para formar la película.

El desafío principal no es simplemente conocer los nombres de estos métodos, sino comprender sus mecanismos fundamentales. Su elección del método dictará directamente las propiedades de la película, como su densidad, adhesión, uniformidad y pureza.

Los Dos Pilares de la Deposición: PVD y CVD

Casi todas las técnicas de deposición al vacío se pueden categorizar como un proceso físico o químico. Comprender esta distinción es el primer paso para seleccionar la herramienta adecuada para el trabajo.

Deposición Física de Vapor (PVD)

Las técnicas de PVD crean un vapor del material fuente a través de medios puramente físicos, ya sea calentándolo o bombardeándolo con iones energéticos. Este vapor luego viaja a través de la cámara de vacío y se condensa sobre el sustrato, formando la película delgada.

Evaporación

La evaporación es un proceso directo, de línea de visión. Un material fuente, o "carga", se calienta en alto vacío hasta que sus átomos se vaporizan. Estos átomos viajan en línea recta hasta que golpean el sustrato más frío y se condensan en una película sólida. La variante más común es la evaporación por haz de electrones, donde se utiliza un haz de electrones de alta energía para calentar el material fuente con gran precisión.

Pulverización Catódica (Sputtering)

La pulverización catódica es un proceso más energético. Comienza creando un plasma, típicamente de un gas inerte como el argón. Los iones cargados positivamente de este plasma se aceleran hacia un "blanco" hecho del material de recubrimiento deseado. El impacto de estos iones expulsa, o "pulveriza", átomos del blanco, que luego se depositan sobre el sustrato. La pulverización catódica por magnetrón utiliza potentes imanes para confinar el plasma cerca del blanco, aumentando drásticamente la tasa de deposición.

Deposición Química de Vapor (CVD)

A diferencia de la PVD, la CVD no comienza con un bloque sólido del material de recubrimiento. En su lugar, se introducen en la cámara uno o más gases precursores volátiles que contienen los elementos requeridos. Estos gases se descomponen o reaccionan en la superficie del sustrato calentado, dejando atrás la película sólida deseada.

Deposición de Capa Atómica (ALD)

ALD es un subtipo altamente avanzado de CVD que ofrece un control incomparable sobre el espesor y la conformabilidad de la película. Funciona introduciendo gases precursores en pulsos secuenciales y autolimitados. Cada pulso crea exactamente una capa atómica en el sustrato, lo que permite el crecimiento de películas perfectamente uniformes, sin poros y con precisión a nivel atómico.

Comprendiendo las Principales Ventajas y Desventajas

Ningún método es universalmente superior. La elección óptima depende enteramente de un equilibrio entre las propiedades de la película requeridas, las características del sustrato y el costo del proceso.

Calidad de la Película vs. Velocidad de Deposición

Las películas pulverizadas son típicamente más densas, más adherentes y tienen un menor estrés interno que las películas evaporadas debido a la mayor energía de los átomos que se depositan. Sin embargo, la evaporación puede ser un proceso más rápido para ciertos materiales. ALD produce las películas de mayor calidad, pero es, con mucho, el método más lento.

Cobertura Conforme vs. Línea de Visión

Debido a que los procesos PVD como la evaporación y la pulverización catódica son de línea de visión, tienen dificultades para recubrir uniformemente superficies complejas y tridimensionales, lo que lleva a efectos de "sombreado". En contraste, CVD y ALD sobresalen en la creación de recubrimientos altamente conformes que replican perfectamente la topografía subyacente.

Temperatura del Proceso y Compatibilidad del Sustrato

La CVD tradicional a menudo requiere temperaturas de sustrato muy altas para impulsar las reacciones químicas necesarias. Esto puede dañar sustratos sensibles como polímeros o ciertos componentes electrónicos. Los métodos PVD, particularmente la pulverización catódica, a menudo se pueden realizar a temperaturas mucho más bajas, lo que los hace más versátiles.

Costo y Complejidad

Generalmente, los sistemas de evaporación son los más simples y menos costosos. Los sistemas de pulverización catódica son moderadamente complejos, mientras que los sistemas de CVD y especialmente ALD son los más complejos y conllevan el mayor costo de capital debido al manejo preciso de gases y al control de procesos requeridos.

Seleccionando el Método Correcto para Su Aplicación

Su decisión final debe guiarse por el resultado más crítico para su proyecto.

- Si su enfoque principal son los recubrimientos rentables en superficies simples y planas: La evaporación térmica o por haz de electrones proporciona una solución directa y eficiente.

- Si su enfoque principal son las películas de alta densidad y durabilidad con fuerte adhesión: La pulverización catódica por magnetrón es un estándar industrial robusto y ampliamente utilizado.

- Si su enfoque principal es recubrir formas 3D complejas con perfecta uniformidad: La Deposición Química de Vapor (CVD) es la opción superior por sus capacidades conformes.

- Si su enfoque principal es la máxima precisión y películas sin poros: La Deposición de Capa Atómica (ALD) proporciona un control incomparable, hasta la capa atómica individual.

Al hacer coincidir las fortalezas inherentes de cada método con su aplicación específica, puede asegurar un proceso de fabricación reproducible y de alto rendimiento.

Tabla Resumen:

| Método | Tipo | Mecanismo Clave | Ventaja Clave | Ideal Para |

|---|---|---|---|---|

| Evaporación | PVD | Calentar material fuente para vaporizar átomos | Alta velocidad, rentable para formas simples | Superficies simples y planas |

| Pulverización Catódica | PVD | Expulsar átomos de un blanco usando iones de plasma | Películas densas, adherentes y de alta calidad | Recubrimientos duraderos que requieren fuerte adhesión |

| CVD | Químico | Reacción química de gases precursores en el sustrato | Excelente cobertura conforme en formas complejas | Recubrimiento uniforme de estructuras 3D intrincadas |

| ALD | CVD (Avanzado) | Reacciones superficiales secuenciales y autolimitadas | Control a nivel atómico, películas sin poros | Máxima precisión y uniformidad |

¿Tiene dificultades para seleccionar el método de deposición al vacío adecuado para su proyecto? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en equipos de laboratorio y consumibles para todas sus necesidades de deposición, desde blancos de pulverización catódica hasta precursores de CVD. Nuestro equipo puede guiarle hacia la solución óptima para lograr las propiedades de película perfectas, ya sea que necesite alta adhesión, cobertura conforme o precisión a nivel atómico. Contáctenos hoy (#ContactForm) para discutir su aplicación específica y permita que KINTEK mejore las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué industrias utilizan el proceso de deposición al vacío? Desbloqueando la precisión en electrónica, energía y atención médica

- ¿Cuáles son los métodos importantes de deposición de película delgada? PVD vs. CVD explicado para su aplicación

- ¿Cuáles son los métodos de deposición de silicio? Elija la técnica adecuada para su aplicación

- ¿Qué es el método CVD para nanomateriales? Construya nanomateriales de alta pureza desde el átomo

- ¿Cuáles son las etapas de deposición y los patrones de crecimiento en ALCVD? Domina la morfología de películas delgadas de precisión

- ¿Qué es la deposición química de vapor para películas delgadas? Una guía para la ingeniería de superficies de alto rendimiento

- ¿Cuáles son las principales características y ventajas del método CVD? Recubrimientos de precisión para geometrías complejas

- ¿Cuáles son las unidades de la tasa de deposición? Dominando las métricas de espesor y masa para su proceso