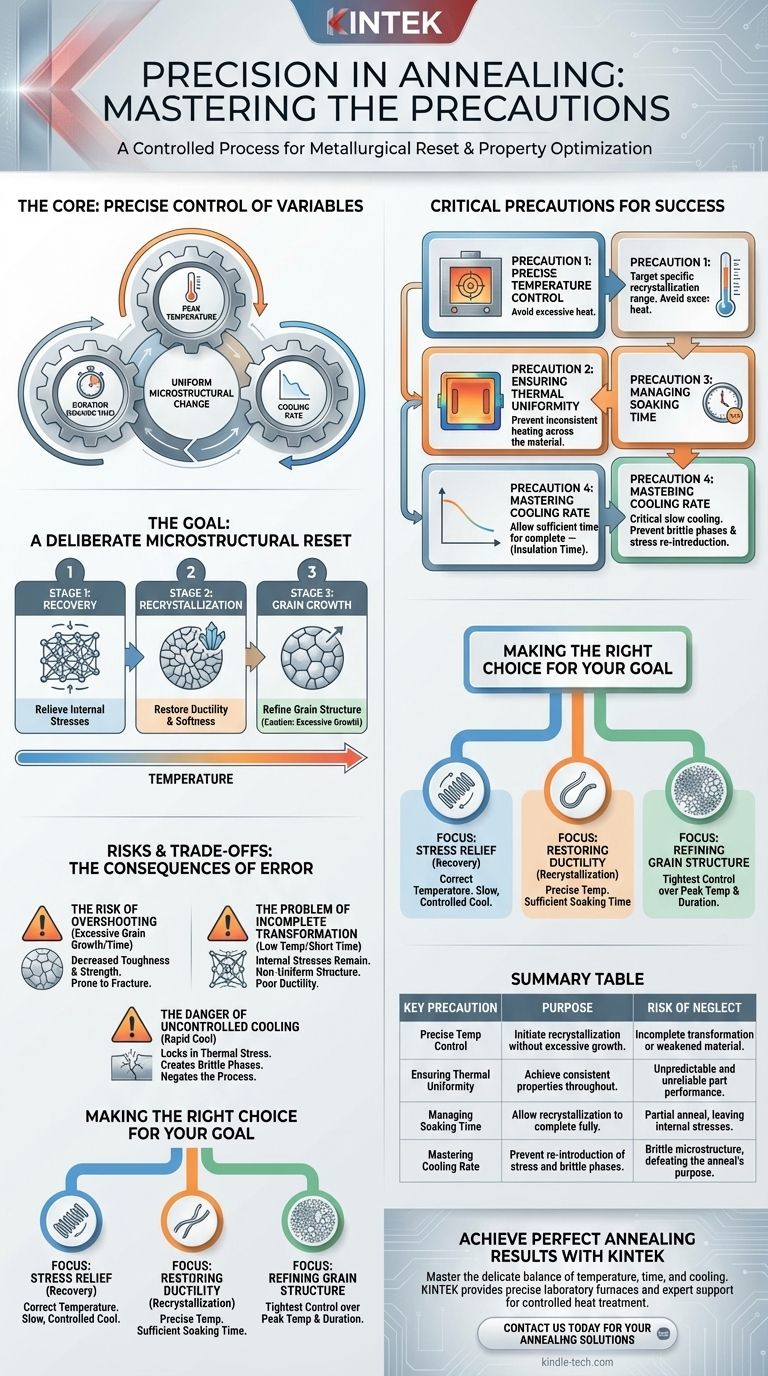

En esencia, las precauciones principales para el recocido implican el control preciso de tres variables: la temperatura máxima, la duración que el material se mantiene a esa temperatura y la velocidad de enfriamiento. Estos factores deben gestionarse meticulosamente para garantizar que los cambios deseados en la estructura interna del material se logren de manera uniforme y completa, sin introducir nuevos defectos.

El recocido no es simplemente una cuestión de calentar y enfriar un material. Es un proceso controlado de transformación metalúrgica donde cada precaución está diseñada para guiar la microestructura del material hacia un estado específico y mejorado.

El objetivo: un reinicio microestructural deliberado

El recocido se realiza para aliviar las tensiones internas, aumentar la suavidad y la ductilidad, y refinar la estructura de grano de un material que ha sido endurecido o tensionado por procesos como el trabajo en frío. Esto se logra progresando a través de tres etapas distintas.

Etapa 1: Recuperación

Esta etapa inicial ocurre a temperaturas más bajas. El objetivo principal aquí es aliviar las tensiones internas almacenadas dentro de la red cristalina del material sin cambiar significativamente su estructura de grano más grande.

Etapa 2: Recristalización

A medida que la temperatura aumenta a un punto específico para la aleación dada, comienzan a formarse nuevos granos libres de deformación y reemplazan a los granos deformados y llenos de tensión. Este es el corazón del proceso de recocido, responsable de restaurar la ductilidad y la suavidad.

Etapa 3: Crecimiento del grano

Si el material se mantiene a la temperatura de recocido durante demasiado tiempo o a una temperatura demasiado alta, los granos recién formados y libres de deformación comenzarán a crecer. Si bien cierto crecimiento de grano puede ser deseable, el crecimiento excesivo puede reducir la resistencia y la tenacidad del material.

Precauciones críticas para un recocido exitoso

Cada precaución está directamente relacionada con la navegación exitosa de las tres etapas de transformación. No controlar cualquier paso puede comprometer las propiedades finales del material.

Precaución 1: Control preciso de la temperatura

La temperatura de recocido debe ser lo suficientemente alta para iniciar la recristalización, pero no tan alta como para causar un crecimiento excesivo o rápido del grano. Cada aleación tiene un rango de temperatura de recristalización específico que debe apuntarse con precisión.

Precaución 2: Garantizar la uniformidad térmica

La temperatura en todo el horno y en el propio material debe ser lo más uniforme posible. El calentamiento inconsistente conduce a que algunas secciones se recozcan completamente mientras que otras no, lo que resulta en propiedades del material impredecibles y poco fiables en todo el componente.

Precaución 3: Gestión del tiempo de mantenimiento (aislamiento)

Una vez alcanzada la temperatura, el material debe mantenerse, o mantenerse en remojo (soaking), durante un período suficiente. Las referencias se refieren a esto como el tiempo de aislamiento. Este paso es crucial para permitir que el proceso de recristalización se complete en todo el volumen del material.

Precaución 4: Dominio de la velocidad de enfriamiento

Para la mayoría de los procesos de recocido, el enfriamiento lento es fundamental. El enfriamiento rápido puede reintroducir tensiones térmicas o, en ciertas aleaciones como el acero, crear microestructuras duras y quebradizas (como la martensita), anulando por completo el propósito del recocido. La velocidad de enfriamiento debe ser lo suficientemente lenta para permitir que la estructura se asiente en un estado estable y libre de tensiones.

Comprender los riesgos y las compensaciones

Desviarse de estas precauciones introduce resultados específicos e indeseables. Comprender estos riesgos resalta la importancia del control del proceso.

El riesgo de excederse: crecimiento excesivo del grano

Mantener el material a una temperatura demasiado alta o durante demasiado tiempo hará que los granos recién formados crezcan demasiado. Esto puede disminuir significativamente la tenacidad y la resistencia del material, haciéndolo más propenso a la fractura.

El problema de la transformación incompleta

Usar una temperatura demasiado baja o un tiempo de mantenimiento demasiado corto resultará en un recocido incompleto. El material no se recristalizará por completo, dejando tensiones internas y una estructura de grano no uniforme, lo que no logra restaurar la ductilidad deseada.

El peligro del enfriamiento sin control

Enfriar la pieza demasiado rápido es un error común que anula todo el proceso. Bloquea la tensión térmica y puede crear fases quebradizas no deseadas dentro de la microestructura, lo que podría hacer que la pieza sea más débil o más quebradiza de lo que era antes de que comenzara el proceso.

Tomar la decisión correcta para su objetivo

Su objetivo específico determinará qué precauciones debe enfatizar más.

- Si su enfoque principal es la liberación de tensión (Recuperación): Su principal preocupación es alcanzar la temperatura correcta y garantizar un enfriamiento lento y controlado para evitar la formación de nuevas tensiones.

- Si su enfoque principal es restaurar la ductilidad (Recristalización): Debe ser riguroso en alcanzar la temperatura de recocido precisa y proporcionar tiempo de mantenimiento suficiente para una transformación completa.

- Si su enfoque principal es refinar la estructura del grano (Control del crecimiento del grano): Necesita el control más estricto posible sobre la temperatura máxima y la duración del mantenimiento para lograr el tamaño de grano objetivo sin excederse.

Un recocido exitoso se logra no por casualidad, sino por un control preciso y deliberado de todo el ciclo térmico.

Tabla de resumen:

| Precaución clave | Propósito | Riesgo de negligencia |

|---|---|---|

| Control preciso de la temperatura | Iniciar la recristalización sin un crecimiento excesivo del grano. | Transformación incompleta o material debilitado. |

| Garantizar la uniformidad térmica | Lograr propiedades consistentes en todo el material. | Rendimiento de la pieza impredecible y poco fiable. |

| Gestión del tiempo de mantenimiento | Permitir que la recristalización se complete por completo. | Recocido parcial, dejando tensiones internas. |

| Dominio de la velocidad de enfriamiento | Prevenir la reintroducción de tensión y fases quebradizas. | Microestructura quebradiza, lo que anula el propósito del recocido. |

Logre resultados de recocido perfectos con KINTEK

Dominar el delicado equilibrio de temperatura, tiempo y enfriamiento es esencial para lograr las propiedades exactas del material que necesita. KINTEK se especializa en proporcionar los hornos de laboratorio precisos y el soporte experto necesarios para procesos de tratamiento térmico controlados como el recocido.

Ayudamos a nuestros clientes en pruebas de materiales, investigación y producción a garantizar la uniformidad térmica, el control preciso de la temperatura y ciclos de enfriamiento programables para obtener resultados fiables y repetibles.

Contáctenos hoy para discutir sus requisitos específicos de recocido y descubrir cómo nuestras soluciones de equipos de laboratorio pueden mejorar la fiabilidad de su proceso y el rendimiento del material.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿La soldadura fuerte requiere calor? Sí, es el catalizador para crear uniones fuertes y permanentes.

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima