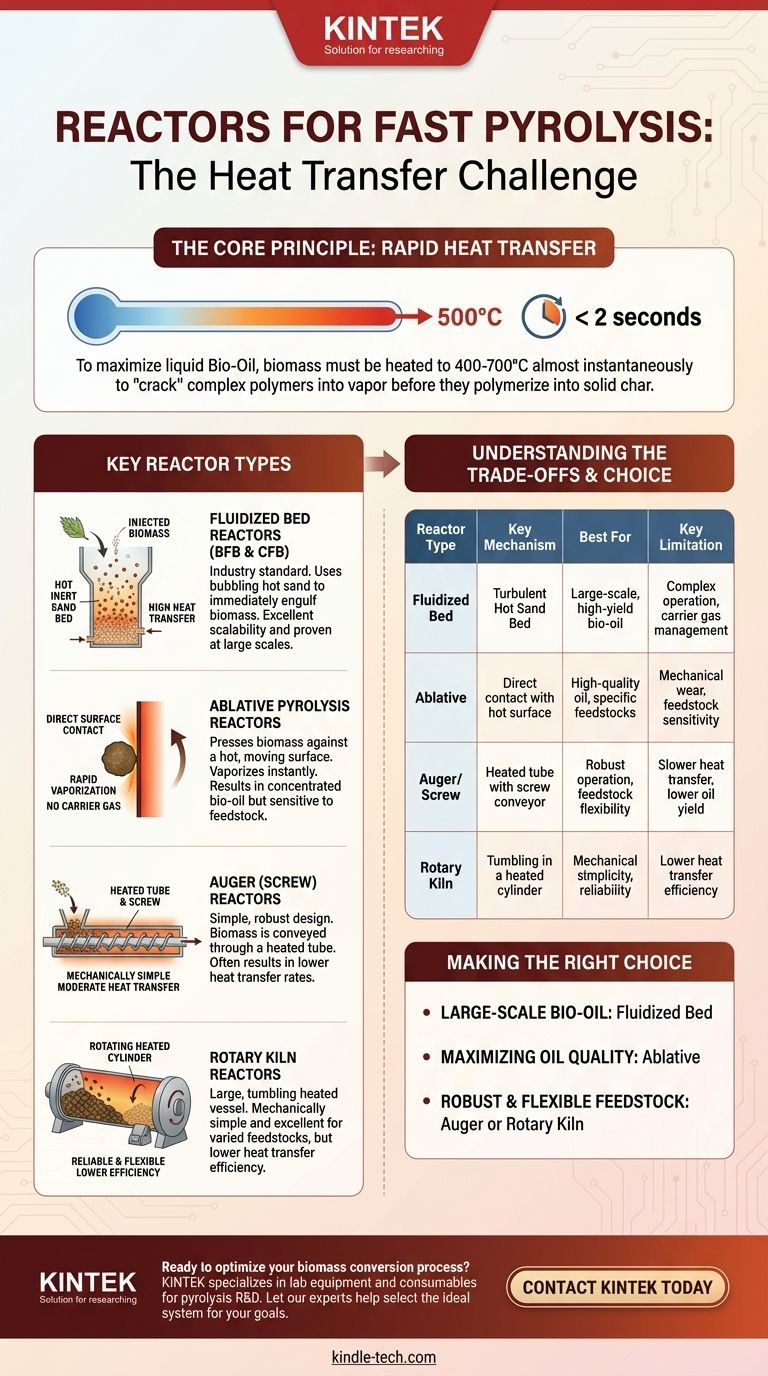

Los reactores más comunes y efectivos para la pirólisis rápida son los reactores de lecho fluidizado (tanto de tipo burbujeante como circulante) y los reactores ablativos. También se utilizan otros diseños, como los reactores de tornillo sin fin y de horno rotatorio, pero el desafío central para cualquier sistema de pirólisis rápida es su capacidad para lograr tasas extremadamente altas de transferencia de calor a la biomasa sólida en menos de dos segundos. Este calentamiento rápido es la característica definitoria del proceso, diseñado para maximizar el rendimiento del bioaceite líquido.

El objetivo central de la pirólisis rápida es convertir la biomasa en bioaceite líquido con la máxima eficiencia. Por lo tanto, la elección del reactor está dictada por un desafío de ingeniería principal: cómo calentar partículas de biomasa sólidas y poco conductoras a unos 500 °C casi instantáneamente.

El Principio Central: Transferencia de Calor Rápida

Para comprender por qué ciertos reactores dominan, es crucial entender el requisito fundamental del proceso de pirólisis rápida en sí mismo.

Por Qué la Velocidad lo es Todo

La pirólisis rápida es un proceso de descomposición térmica que ocurre en ausencia de oxígeno. Para maximizar el producto de bioaceite líquido, la biomasa debe calentarse muy rápidamente (400-700 °C) con un tiempo de residencia de vapor inferior a dos segundos.

Esta velocidad es crítica. Asegura que los polímeros complejos de la biomasa (celulosa, hemicelulosa y lignina) se "craqueen" directamente en moléculas en fase de vapor que pueden condensarse en aceite. Si el calentamiento es demasiado lento, estos intermedios tienen tiempo de polimerizar en carbón sólido, lo que reduce el rendimiento de su producto principal.

El Desafío de Ingeniería

El principal obstáculo es que la biomasa es un excelente aislante. Introducir calor rápidamente en el núcleo de una astilla de madera o un trozo de paja es difícil. Los reactores de pirólisis rápida más exitosos son aquellos diseñados específicamente para superar esta limitación de transferencia de calor.

Tipos Clave de Reactores para la Pirólisis Rápida

Los diseños de reactores más adecuados para este proceso utilizan diferentes estrategias mecánicas para lograr el calentamiento rápido necesario.

Reactores de Lecho Fluidizado (El Estándar de la Industria)

Esta es la tecnología más madura y utilizada para la pirólisis rápida. Implica el uso de un material inerte caliente, como arena, como medio de transferencia de calor.

Se bombea un gas caliente a través del lecho de arena, haciendo que burbujee y se agite como un fluido hirviendo. Cuando se inyectan partículas finas de biomasa en este lecho turbulento e intensamente caliente, son envueltas inmediatamente, lo que resulta en tasas excepcionalmente altas de transferencia de calor.

Hay dos variantes principales: Lechos Fluidizados de Burbujeo (BFB) y Lechos Fluidizados Circulantes (CFB), siendo estos últimos comunes para operaciones a mayor escala.

Reactores de Pirólisis Ablativa (Un Enfoque Diferente)

Los reactores ablativos utilizan un principio completamente diferente. En lugar de sumergir la biomasa en un medio caliente, presionan las partículas de biomasa contra una superficie muy caliente y en rápido movimiento.

Piense en ello como derretir mantequilla en una sartén caliente. En el instante en que la mantequilla toca la superficie, una capa delgada se derrite. En la pirólisis ablativa, la superficie de la partícula de biomasa se vaporiza instantáneamente al contacto, y la presión obliga a la partícula contra la superficie hasta que se consume por completo. Este método transfiere calor por conducción directa.

Reactores de Tornillo sin Fin (Auger)

En un reactor de tornillo sin fin, la biomasa se introduce por un extremo de un tubo calentado y se transporta a lo largo de su longitud mediante un gran tornillo giratorio. El calor se transfiere desde las paredes calientes del tubo a la biomasa a medida que se mueve.

Aunque son mecánicamente simples, lograr las tasas de transferencia de calor muy altas necesarias para la verdadera pirólisis rápida puede ser un desafío. A menudo operan en un régimen entre la pirólisis lenta y la rápida.

Reactores de Horno Rotatorio

Un horno rotatorio es un recipiente cilíndrico grande y giratorio. La biomasa se introduce por un extremo y se voltea a través del horno caliente, transfiriéndose el calor desde las paredes del reactor.

Al igual que con los reactores de tornillo sin fin, su simplicidad mecánica es una gran ventaja. Sin embargo, la tasa de transferencia de calor es típicamente menor que en los sistemas de lecho fluidizado, lo que los hace menos comunes para aplicaciones centradas únicamente en maximizar el rendimiento de bioaceite.

Comprender las Compensaciones

Ninguna tecnología de reactor es perfecta para todas las aplicaciones. Cada una conlleva un conjunto distinto de ventajas y desventajas.

Lechos Fluidizados: Escalables pero Complejos

Los reactores de lecho fluidizado son el caballo de batalla de la industria porque están probados a gran escala y son relativamente flexibles en cuanto al tipo y tamaño de la materia prima.

Sin embargo, requieren un gran volumen de gas portador para fluidizar el lecho, el cual debe gestionarse aguas abajo. Separar el producto de biochar fino del volumen mucho mayor de material del lecho también puede ser un desafío operativo.

Reactores Ablativos: Eficientes pero Sensibles

La principal ventaja de los reactores ablativos es que no requieren un gas portador inerte. Esto da como resultado un flujo de vapor de producto más concentrado, lo que puede conducir a un bioaceite de mayor calidad.

El principal inconveniente es su sensibilidad a la materia prima. Requieren una presión significativa para mantener el contacto con la superficie caliente, y el proceso es susceptible al desgaste mecánico. Funcionan mejor con tipos y tamaños de materia prima específicos.

Reactores de Tornillo sin Fin y Horno Rotatorio: Simples pero Más Lentos

El principal beneficio de los reactores de tornillo sin fin y de horno rotatorio es su robustez mecánica y simplicidad. Son excelentes para procesar de manera confiable una amplia variedad de materiales.

Sin embargo, su limitación es la transferencia de calor. Es difícil para estos diseños lograr el calentamiento casi instantáneo de los lechos fluidizados, lo que a menudo resulta en menores rendimientos de bioaceite y una mayor producción de carbón.

Tomar la Decisión Correcta para su Objetivo

El reactor óptimo depende completamente de sus objetivos específicos, desde la escala y la materia prima hasta el producto final deseado.

- Si su enfoque principal es la producción de bioaceite continua a gran escala: Los reactores de lecho fluidizado son la tecnología más desarrollada y comercialmente probada para lograr altos rendimientos.

- Si su enfoque principal es maximizar la calidad del aceite a partir de una materia prima específica: Los reactores ablativos ofrecen una alternativa convincente que evita la dilución por gas portador, pero exige un control operativo más preciso.

- Si su enfoque principal es una operación robusta y flexibilidad de la materia prima por encima del rendimiento máximo de aceite: Los reactores de tornillo sin fin u horno rotatorio proporcionan una solución mecánicamente simple y confiable.

En última instancia, su elección de reactor es un compromiso directo entre la eficiencia de la transferencia de calor, la complejidad operativa y las características específicas del producto deseado.

Tabla Resumen:

| Tipo de Reactor | Mecanismo Clave | Mejor Para | Limitación Clave |

|---|---|---|---|

| Lecho Fluidizado | Lecho de arena caliente y turbulento | Bioaceite a gran escala y alto rendimiento | Operación compleja, gestión del gas portador |

| Ablativo | Contacto directo con superficie caliente | Aceite de alta calidad, materias primas específicas | Desgaste mecánico, sensibilidad a la materia prima |

| Tornillo sin Fin (Auger) | Tubo calentado con transportador de tornillo | Operación robusta, flexibilidad de materia prima | Transferencia de calor más lenta, menor rendimiento de aceite |

| Horno Rotatorio | Volteo en un cilindro calentado | Simplicidad mecánica, confiabilidad | Menor eficiencia de transferencia de calor |

¿Listo para optimizar su proceso de conversión de biomasa? El reactor adecuado es fundamental para lograr altos rendimientos de bioaceite. KINTEK se especializa en equipos de laboratorio y consumibles para la investigación y el desarrollo de pirólisis. Nuestros expertos pueden ayudarle a seleccionar el sistema ideal para su materia prima y objetivos de producción específicos. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y el éxito de su laboratorio en la producción de bioaceite.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

La gente también pregunta

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuál es el significado de horno rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada

- ¿Cómo impacta el control preciso de la temperatura en la sinterización de aleaciones TiAl? Domina el desarrollo de la microestructura