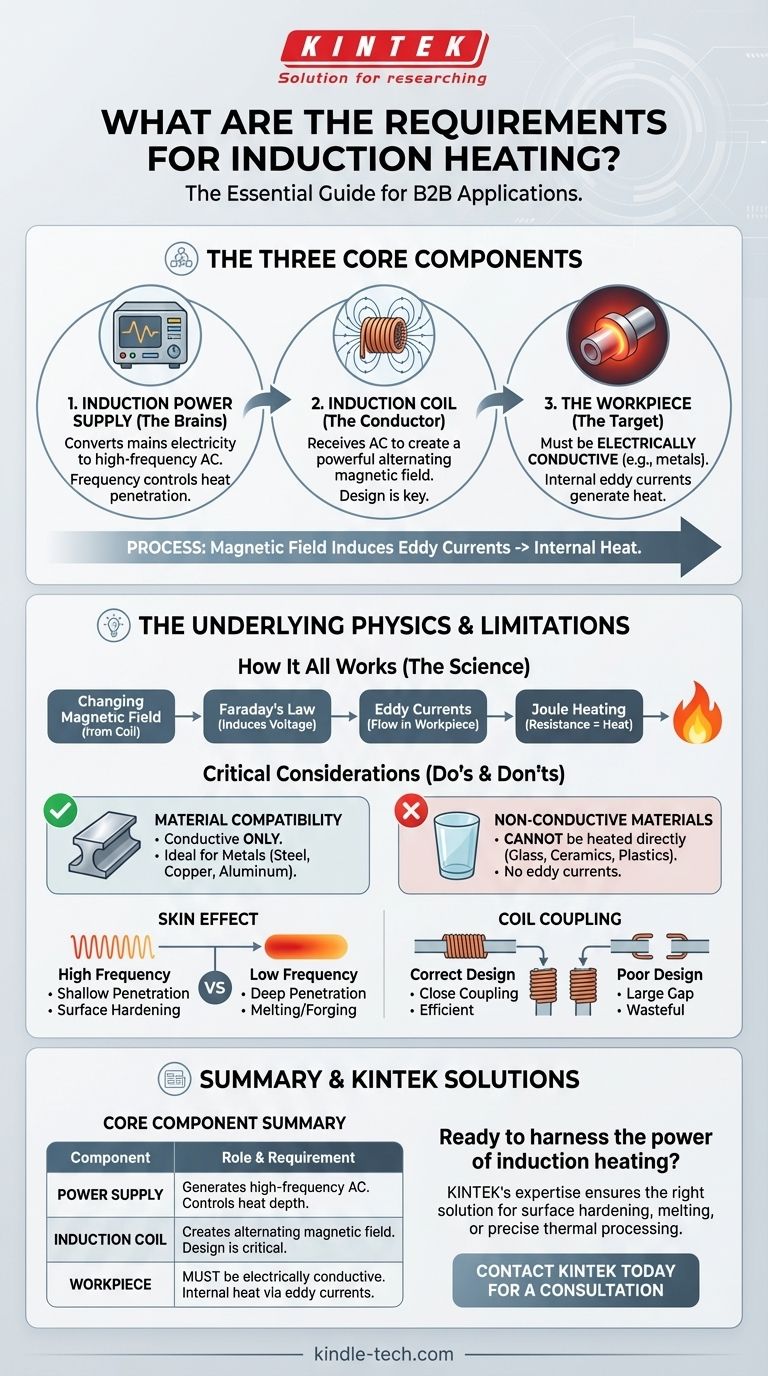

En pocas palabras, el calentamiento por inducción requiere tres componentes principales: una fuente de alimentación que genera una corriente alterna de alta frecuencia, una bobina de inducción para crear un campo magnético y una pieza de trabajo hecha de un material eléctricamente conductor. El proceso funciona utilizando el campo magnético para inducir corrientes eléctricas dentro de la propia pieza de trabajo, lo que a su vez genera un calor preciso y rápido.

El requisito fundamental para el calentamiento por inducción no es aplicar calor externo; se trata de usar un campo magnético para convertir el objeto que se desea calentar en su propia fuente de calor interna. Esto solo es posible si el objeto puede conducir electricidad.

Los componentes principales de un sistema de inducción

Para que se produzca el calentamiento por inducción, debe existir un sistema completo. Cada componente desempeña un papel distinto y crítico en el proceso.

La fuente de alimentación de inducción (el cerebro)

El proceso comienza con la fuente de alimentación de inducción. Su función es convertir la electricidad de la red estándar (por ejemplo, 50/60 Hz) en una corriente alterna (CA) de alta frecuencia.

La frecuencia es un parámetro crítico. Las diferentes frecuencias controlan la profundidad con la que el calor penetra en la pieza de trabajo, lo que hace que la fuente de alimentación sea esencial para adaptar el efecto de calentamiento a una aplicación específica.

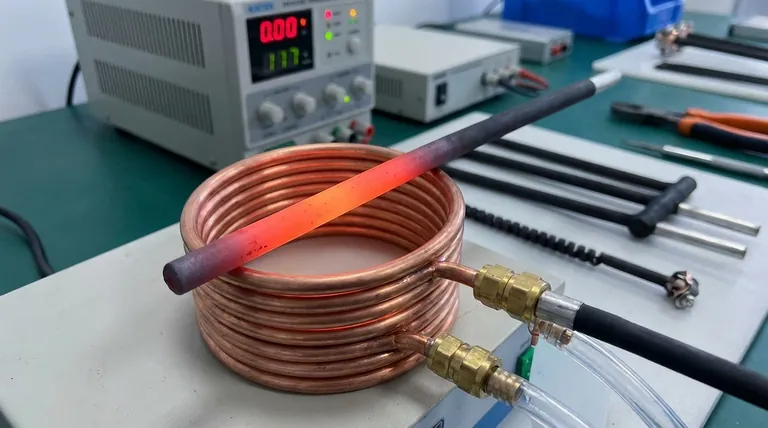

La bobina de inducción (el conductor)

Esta corriente de alta frecuencia se envía a la bobina de inducción (o inductor), que suele estar hecha de tubos de cobre.

A medida que la CA fluye a través de la bobina, genera un campo magnético potente y rápidamente alterno en el espacio alrededor y dentro de la bobina. El diseño y la forma de esta bobina son cruciales para un calentamiento eficiente.

La pieza de trabajo (el objetivo)

La pieza de trabajo es el objeto a calentar. El requisito más importante es que debe ser eléctricamente conductora.

Materiales como los metales (hierro, acero, cobre, aluminio) son excelentes candidatos. El campo magnético alterno de la bobina induce pequeñas corrientes eléctricas circulares dentro de estos materiales, conocidas como corrientes de Foucault.

La física subyacente: cómo funciona todo

Comprender los requisitos significa comprender los principios que los hacen necesarios. El proceso es una aplicación directa del electromagnetismo.

Creación del campo magnético

La bobina de inducción actúa como una antena, pero en lugar de emitir ondas de radio, proyecta un campo magnético concentrado que cambia constante y rápidamente su polaridad.

Inducción de corrientes de Foucault

Según la Ley de Inducción de Faraday, este campo magnético cambiante induce un voltaje eléctrico, y por lo tanto una corriente, en cualquier conductor colocado dentro de él. Estas son las corrientes de Foucault.

Generación de calor por resistencia

A medida que estas corrientes de Foucault giran a través de la pieza de trabajo, encuentran la resistencia eléctrica natural del material. Esta oposición al flujo de corriente genera un calor intenso, un fenómeno conocido como calentamiento Joule.

Por eso el calor se genera dentro del propio objeto, lo que permite aumentos de temperatura extremadamente rápidos y eficientes sin ningún contacto físico con una fuente de calor.

Limitaciones y consideraciones críticas

Aunque potente, el calentamiento por inducción no es una solución universal. Sus requisitos crean limitaciones inherentes que debe comprender.

La compatibilidad de materiales no es negociable

El requisito principal es la conductividad eléctrica. Los materiales no conductores como el vidrio, la mayoría de las cerámicas y los plásticos no pueden calentarse directamente por inducción. No permiten la formación de corrientes de Foucault.

El "efecto pelicular" dicta la ubicación del calor

Las corrientes de Foucault inducidas no fluyen uniformemente a través de la pieza de trabajo. Tienden a concentrarse cerca de la superficie, un principio llamado efecto pelicular.

Las frecuencias más altas dan como resultado un calentamiento más superficial, lo cual es ideal para el endurecimiento de la superficie. Las frecuencias más bajas penetran más profundamente, lo cual es mejor para aplicaciones de fusión o forja.

El diseño de la bobina y el acoplamiento son clave

La eficiencia de la transferencia de energía depende en gran medida de lo "acoplada" que esté la bobina a la pieza de trabajo. La distancia y la relación geométrica entre la bobina y la pieza son críticas. Una bobina mal diseñada o posicionada desperdiciará una cantidad significativa de energía.

Adaptar los requisitos a su objetivo

La configuración correcta depende completamente de su objetivo.

- Si su objetivo principal es el endurecimiento superficial o el endurecimiento por cementación: Necesita una fuente de alimentación de alta frecuencia para confinar el calor a la capa exterior de una pieza metálica.

- Si su objetivo principal es la fusión, la forja o el calentamiento completo de una pieza grande: Se requiere un sistema de baja frecuencia para asegurar que el campo magnético y el calor penetren profundamente en el núcleo del material.

- Si su objetivo principal es la unión o el curado con un material no conductor: La inducción solo es viable si utiliza un intermediario conductor, como un susceptor metálico, que se calienta y transfiere su calor por conducción.

Al comprender estos requisitos fundamentales, puede determinar eficazmente si la inducción es la tecnología adecuada para su aplicación y cómo configurarla para obtener resultados precisos, rápidos y limpios.

Tabla resumen:

| Componente | Función y requisito clave |

|---|---|

| Fuente de alimentación | Genera corriente alterna de alta frecuencia. La frecuencia controla la profundidad de penetración del calor. |

| Bobina de inducción | Crea un campo magnético que alterna rápidamente. El diseño es crítico para la eficiencia. |

| Pieza de trabajo | Debe ser eléctricamente conductora (por ejemplo, acero, cobre). El calor se genera internamente mediante corrientes de Foucault. |

¿Listo para aprovechar el poder del calentamiento por inducción para su aplicación?

Ya sea que necesite un sistema para endurecimiento superficial, fusión o procesamiento térmico preciso, la experiencia de KINTEK en equipos de laboratorio garantiza que obtenga la solución adecuada. Nuestro equipo puede ayudarle a seleccionar y configurar el sistema de calentamiento por inducción ideal para sus materiales conductores, brindándole el calor rápido, limpio y eficiente que necesita.

Contacte a KINTEK hoy para una consulta y permítanos ayudarle a lograr resultados superiores.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

La gente también pregunta

- ¿Para qué se utiliza una varilla de carburo de silicio calentada a alta temperatura? Un elemento calefactor de primera para entornos extremos

- ¿Cuáles son los usos de la varilla de carburo de silicio? La solución de calefacción definitiva para temperaturas extremas

- ¿Qué son los elementos de SiC? La solución definitiva de calefacción a alta temperatura

- ¿Qué material se utiliza para fabricar el elemento calefactor? Elija la aleación adecuada para su aplicación

- ¿Qué tipo de metal se utiliza en los elementos calefactores? Una guía de materiales para cada temperatura y atmósfera