Los parámetros clave para la Sinterización por Plasma de Chispa (SPS) son la temperatura de sinterización, la presión mecánica aplicada, la velocidad de calentamiento y el tiempo de mantenimiento a la temperatura máxima. Estas variables se controlan mediante una Corriente Directa (CC) pulsada que pasa a través de un molde conductor y el propio material, lo que permite una combinación única de calentamiento Joule, efectos de plasma y deformación plástica para consolidar rápidamente los polvos.

La Sinterización por Plasma de Chispa no es simplemente una forma más rápida de calentar un material. Su poder reside en el control preciso y sinérgico de un campo eléctrico y la presión mecánica para lograr la densificación total a temperaturas más bajas y en mucho menos tiempo que los métodos convencionales.

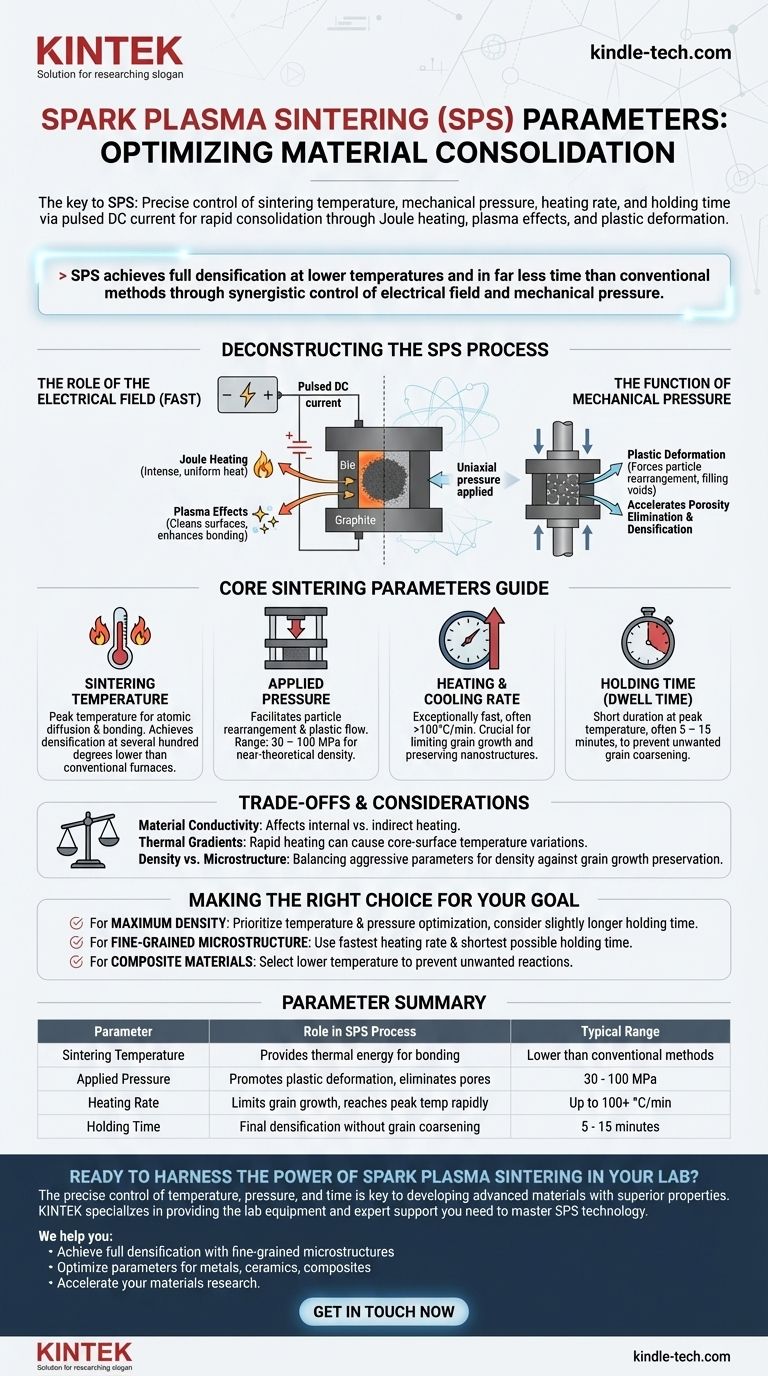

Deconstruyendo el Proceso SPS

Para controlar eficazmente los parámetros, primero debe comprender los mecanismos centrales que diferencian a la SPS de la sinterización tradicional. El proceso se basa en la aplicación simultánea de presión y una corriente eléctrica de alto amperaje.

El Papel del Campo Eléctrico

La SPS, también conocida como Técnica de Sinterización Asistida por Campo (FAST), utiliza una corriente CC pulsada. Esta corriente es la fuente de dos fenómenos de calentamiento principales.

El primero es el calentamiento Joule, donde la resistencia eléctrica del molde de grafito y el compacto de polvo generan un calor intenso, rápido y uniforme.

El segundo es el efecto de "plasma de chispa" más debatido. La teoría sugiere que pueden ocurrir descargas eléctricas localizadas en los huecos entre las partículas de polvo, creando diminutos focos de plasma. Este plasma limpia las superficies de las partículas de óxidos y contaminantes, lo que mejora drásticamente la difusión y la unión.

La Función de la Presión Mecánica

Mientras el campo eléctrico calienta el material, se aplica constantemente una presión uniaxial. Esta fuerza mecánica cumple un propósito crítico: promueve la deformación plástica de las partículas calentadas y ablandadas.

Esta presión obliga a las partículas a reorganizarse, deslizarse unas sobre otras y deformarse para llenar los vacíos entre ellas, acelerando la eliminación de la porosidad e impulsando el material hacia la densidad total.

Una Guía para los Parámetros Centrales de Sinterización

Dominar la SPS implica equilibrar los siguientes cuatro parámetros para adaptarlos a su material específico y al resultado deseado.

Temperatura de Sinterización

Esta es la temperatura máxima que alcanza el material durante el ciclo. Proporciona la energía térmica necesaria para la difusión atómica y la unión de partículas. Una ventaja clave de la SPS es su capacidad para lograr la densificación a temperaturas varios cientos de grados inferiores a las de los hornos convencionales.

Presión Aplicada

Típicamente en el rango de 30 a 100 MPa, la presión es esencial para facilitar la reorganización del polvo y el flujo plástico. Una presión más alta puede ayudar a cerrar los poros finales y lograr una densidad teórica cercana, pero una presión excesiva puede dañar la herramienta o la muestra.

Velocidad de Calentamiento y Enfriamiento

La SPS permite velocidades de calentamiento excepcionalmente rápidas, a menudo superiores a 100 °C por minuto. Esta velocidad es crucial para limitar el crecimiento del grano, lo que permite la consolidación de materiales nanoestructurados o de grano fino mientras se preservan sus microestructuras únicas.

Tiempo de Mantenimiento (Tiempo de Permanencia)

Esta es la cantidad de tiempo que la muestra se mantiene a la temperatura máxima de sinterización. Debido a la eficiencia de los mecanismos de calentamiento y presión, los tiempos de mantenimiento en SPS son notablemente cortos, a menudo de solo 5 a 15 minutos. Esto evita aún más el envejecimiento no deseado del grano.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, la SPS no es una solución única para todos. Lograr resultados óptimos requiere una conciencia de su física subyacente y sus limitaciones potenciales.

La Conductividad del Material es Clave

La conductividad eléctrica de su compacto de polvo tiene un impacto significativo. Para materiales conductores (como metales o fases MAX), la corriente pasa a través de la muestra misma, causando calentamiento interno directo. Para materiales aislantes (como muchas cerámicas), la muestra se calienta indirectamente por el molde de grafito caliente circundante.

Riesgo de Gradientes Térmicos

Aunque el calentamiento es rápido, pueden desarrollarse gradientes de temperatura entre el núcleo y la superficie de una muestra grande o de baja conductividad. Esto puede provocar variaciones en la densidad y la microestructura en toda la pieza final, lo que requiere un ajuste cuidadoso de los parámetros para mitigarlo.

Equilibrio entre Densidad y Microestructura

Existe una compensación inherente entre lograr la densidad total y preservar una microestructura de grano fino. Los parámetros agresivos (alta temperatura, alta presión o tiempos de mantenimiento prolongados) producirán una pieza muy densa, pero también pueden provocar un crecimiento de grano no deseado. El objetivo es encontrar la ventana de procesamiento que logre la densidad requerida mientras se minimiza el cambio microestructural.

Tomar la Decisión Correcta para su Objetivo

Los parámetros ideales dependen totalmente de su objetivo. Utilice las siguientes pautas como punto de partida para la optimización del proceso.

- Si su enfoque principal es lograr la densidad máxima: Priorice la optimización de la temperatura y la presión aplicada, utilizando potencialmente un tiempo de mantenimiento ligeramente más largo para asegurar que se elimine toda la porosidad.

- Si su enfoque principal es preservar una microestructura de grano fino: Utilice la velocidad de calentamiento más rápida posible y el tiempo de mantenimiento más corto que logre su densidad mínima aceptable.

- Si su enfoque principal es sinterizar un material compuesto: Seleccione cuidadosamente una temperatura de sinterización más baja para prevenir reacciones químicas o difusión no deseadas entre las diferentes fases.

Dominar estos parámetros le permite aprovechar todo el potencial de la Sinterización por Plasma de Chispa para fabricar materiales avanzados que simplemente no son posibles con técnicas convencionales.

Tabla Resumen:

| Parámetro | Función en el Proceso SPS | Rango Típico |

|---|---|---|

| Temperatura de Sinterización | Proporciona energía térmica para la difusión atómica y la unión. | A menudo varios cientos de grados inferior a los métodos convencionales. |

| Presión Aplicada | Promueve la reorganización de partículas y la deformación plástica para eliminar poros. | 30 - 100 MPa |

| Velocidad de Calentamiento | Limita el crecimiento del grano al alcanzar rápidamente la temperatura de sinterización. | Hasta 100+ °C/min |

| Tiempo de Mantenimiento | Permite la densificación final a la temperatura máxima sin un envejecimiento excesivo del grano. | 5 - 15 minutos |

¿Listo para aprovechar el poder de la Sinterización por Plasma de Chispa en su laboratorio?

El control preciso de la temperatura, la presión y el tiempo es clave para desarrollar materiales avanzados con propiedades superiores. KINTEK se especializa en proporcionar el equipo de laboratorio y el soporte experto que necesita para dominar la tecnología SPS.

Le ayudamos a:

- Lograr la densificación total preservando microestructuras de grano fino.

- Optimizar los parámetros de sinterización para metales, cerámicas y compuestos.

- Acelerar su investigación de materiales con una consolidación rápida y eficiente.

Comuníquese con nuestros expertos hoy mismo para discutir cómo nuestras soluciones SPS pueden avanzar en las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el papel principal de una prensa caliente uniaxial en los electrolitos sólidos a base de PEO? Mejorar la densidad y claridad de la película

- ¿Cómo influye el sistema de vacío de un horno de sinterización de prensa en caliente de laboratorio en las propiedades del CuW30? Maximizar la pureza.

- ¿Cuál es el papel del fieltro de grafito envuelto alrededor del exterior de un molde en un horno de sinterización FAST/SPS? Papel explicado

- ¿Qué condiciones de procesamiento central proporciona un horno de prensa en caliente al vacío? Lograr compuestos de Cu-SiC/diamante de alta densidad

- ¿Cuáles son las ventajas técnicas de utilizar un horno de sinterización de prensado en caliente al vacío? Lograr bloques de aleación de alta densidad

- ¿Por qué se prefiere un horno de prensado en caliente al vacío para los compuestos de fibra de carbono/nitruro de silicio? Lograr alta densidad y protección de la fibra

- ¿Cuál es el principio del prensado en caliente? Lograr una densidad superior para componentes de alto rendimiento

- ¿Cuáles son los beneficios del enfriamiento en horno en los compuestos de Ti-Al? Garantiza la integridad estructural y alta planitud