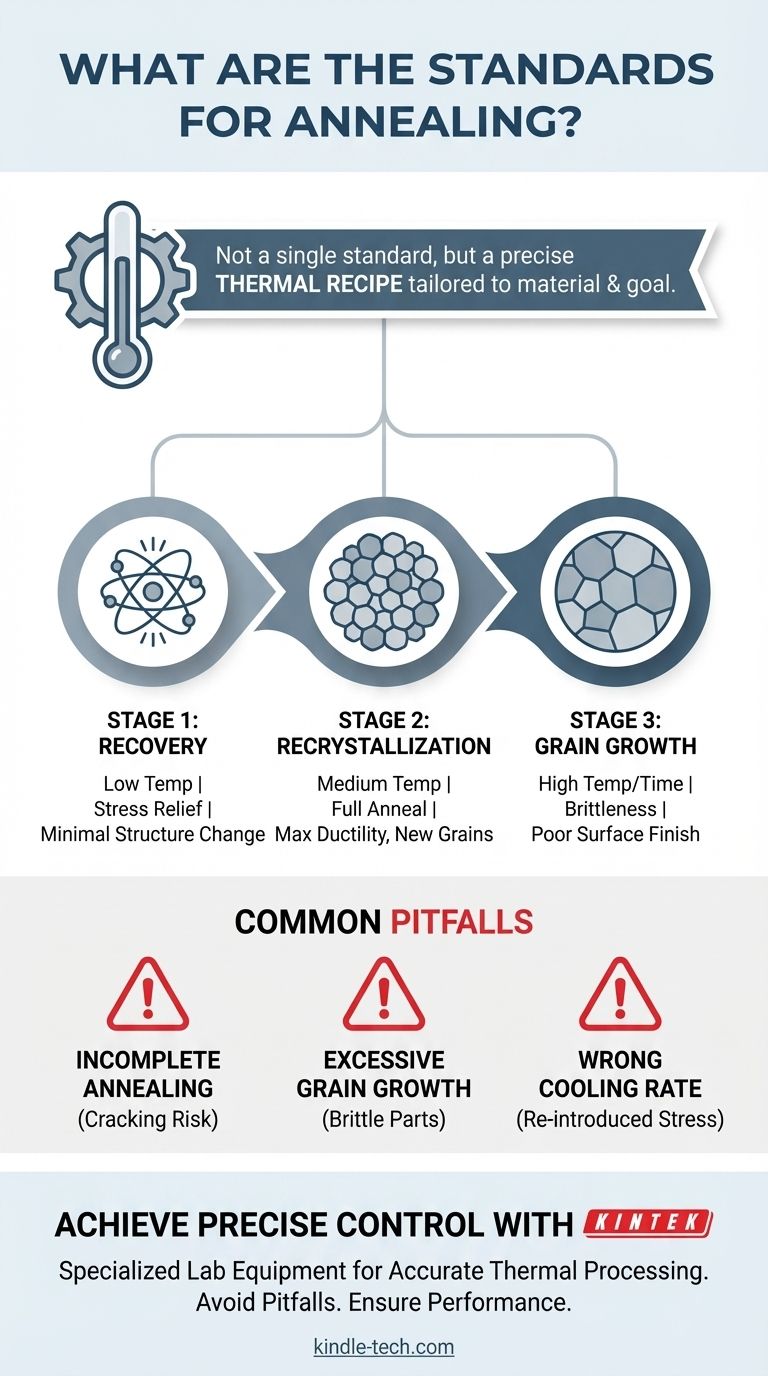

A diferencia de un perno o tornillo simple, no existe un estándar universal único para el recocido. En cambio, el "estándar" es una receta térmica precisa —definida por temperatura, tiempo y velocidad de enfriamiento— que se adapta meticulosamente al material específico, su historial de procesamiento y las propiedades finales deseadas.

El principio fundamental a comprender es que el recocido no es un proceso único, sino una categoría de tratamientos térmicos. El procedimiento correcto es dictado por principios metalúrgicos y estándares específicos de la industria o del material (por ejemplo, de ASTM o AMS para aleaciones aeroespaciales), no por un único documento general.

Por qué el recocido siempre se adapta a medida

El propósito principal del recocido es revertir los efectos de procesos como la fundición o el trabajo en frío. Estos métodos de fabricación introducen tensiones internas y distorsionan la estructura cristalina del material, haciéndolo duro y quebradizo.

El objetivo: aliviar la tensión interna

El objetivo fundamental es calentar un material a una temperatura específica para permitir que su estructura interna se restablezca. Este proceso alivia las tensiones acumuladas, haciendo que el material sea más blando, más dúctil y más fácil de trabajar.

El material define los parámetros

Cada metal y aleación tiene un rango de temperatura de recocido único. La temperatura que ablanda el aluminio sería demasiado baja para tener algún efecto en el acero. Usar la temperatura incorrecta puede no producir el efecto deseado o arruinar el material por completo.

El historial del material importa

La cantidad de trabajo previo realizado en un material dicta el proceso de recocido requerido. Una pieza fuertemente trabajada en frío tiene mucha más tensión interna y deformación estructural que una simple fundición, lo que requiere diferentes parámetros de tiempo y temperatura para un recocido completo.

Las tres etapas fundamentales del recocido

Si bien los parámetros específicos cambian, el proceso metalúrgico subyacente sigue tres etapas distintas a medida que aumenta la temperatura. Comprender estas etapas es clave para controlar el resultado.

Etapa 1: Recuperación

A temperaturas más bajas, el material entra en la etapa de recuperación. Las tensiones internas se alivian a medida que los átomos comienzan a moverse, pero la estructura de grano fundamental del metal no cambia significativamente. Esto se utiliza a menudo para tratamientos simples de alivio de tensión donde no se desea un gran cambio en la dureza.

Etapa 2: Recristalización

A medida que la temperatura sube aún más, el material comienza a recristalizarse. Se forman y crecen nuevos granos libres de tensión, reemplazando completamente la vieja estructura de grano deformada. Este es el núcleo de un recocido completo, lo que resulta en una disminución significativa de la dureza y un aumento de la ductilidad.

Etapa 3: Crecimiento de grano

Si el material se mantiene a la temperatura de recocido durante demasiado tiempo o si la temperatura es demasiado alta, los granos recién formados comenzarán a volverse más gruesos y a fusionarse. Este crecimiento de grano a menudo no es deseable, ya que una estructura de grano excesivamente grande puede reducir la tenacidad del material y provocar un mal acabado superficial después de la conformación.

Errores comunes en el proceso de recocido

Desviarse del proceso correcto y personalizado introduce riesgos significativos. Las compensaciones no son entre bueno y mejor, sino a menudo entre éxito y fracaso.

Recocido incompleto

Usar una temperatura demasiado baja o un tiempo de mantenimiento demasiado corto puede lograr solo una recuperación o recristalización parcial. El material conservará parte de su tensión interna y no será tan blando o dúctil como se esperaba, lo que podría provocar grietas en las operaciones de conformado posteriores.

Crecimiento excesivo del grano

Este es el error más común de un recocido inadecuado. Al sobrecalentar el material o mantenerlo a la temperatura durante demasiado tiempo, la estructura de grano grueso resultante puede hacer que la pieza sea quebradiza e inadecuada para su aplicación prevista. Este daño a menudo es irreversible.

La velocidad de enfriamiento incorrecta

El paso final, el enfriamiento, es tan crítico como el calentamiento. Enfriar una pieza demasiado rápido puede reintroducir tensiones térmicas, anulando el propósito completo del proceso. Para algunas aleaciones, se requiere una velocidad de enfriamiento específica y controlada para lograr la microestructura deseada.

Cómo definir el proceso de recocido correcto

En lugar de buscar un único estándar, concéntrese en su objetivo y material específicos. Esto le permite definir los parámetros correctos.

- Si su enfoque principal es aliviar la tensión con una pérdida mínima de resistencia: Su proceso debe apuntar a la etapa de Recuperación, utilizando temperaturas más bajas y solo el tiempo suficiente para reducir la tensión interna.

- Si su enfoque principal es maximizar la ductilidad para conformado severo: Necesita un recocido completo que asegure una Recristalización completa para producir una estructura de grano fina y uniforme.

- Si su enfoque principal es mejorar la maquinabilidad: Es posible que requiera un ciclo de recocido especializado diseñado para crear una microestructura específica (como carburos esferoidizados en acero) que sea óptima para el corte.

En última instancia, un proceso de recocido exitoso es el resultado de un control preciso, dictado por las necesidades únicas de su material y su objetivo final.

Tabla de resumen:

| Etapa de recocido | Proceso clave | Propiedad del material resultante |

|---|---|---|

| Recuperación | Calentamiento a baja temperatura | Alivio de tensión con mínima pérdida de resistencia |

| Recristalización | Calentamiento a rango específico | Máxima suavidad y ductilidad |

| Crecimiento de grano | Sobrecalentamiento o tiempo excesivo | Fragilidad y mal acabado superficial |

Logre un control preciso sobre su proceso de recocido con KINTEK.

El recocido no es una operación de talla única. El éxito depende de una comprensión profunda de su material específico y de la receta térmica precisa requerida para lograr las propiedades deseadas, ya sea alivio de tensión, máxima ductilidad o maquinabilidad mejorada.

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para el procesamiento térmico. Nuestras soluciones proporcionan la precisión y confiabilidad que su laboratorio necesita para evitar errores comunes como el recocido incompleto o el crecimiento excesivo del grano, asegurando que sus materiales funcionen como se espera.

Permita que nuestros expertos le ayuden a definir y ejecutar el ciclo de recocido perfecto para su aplicación. Contacte a KINTEK hoy para discutir sus requisitos específicos de laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio multizona

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos