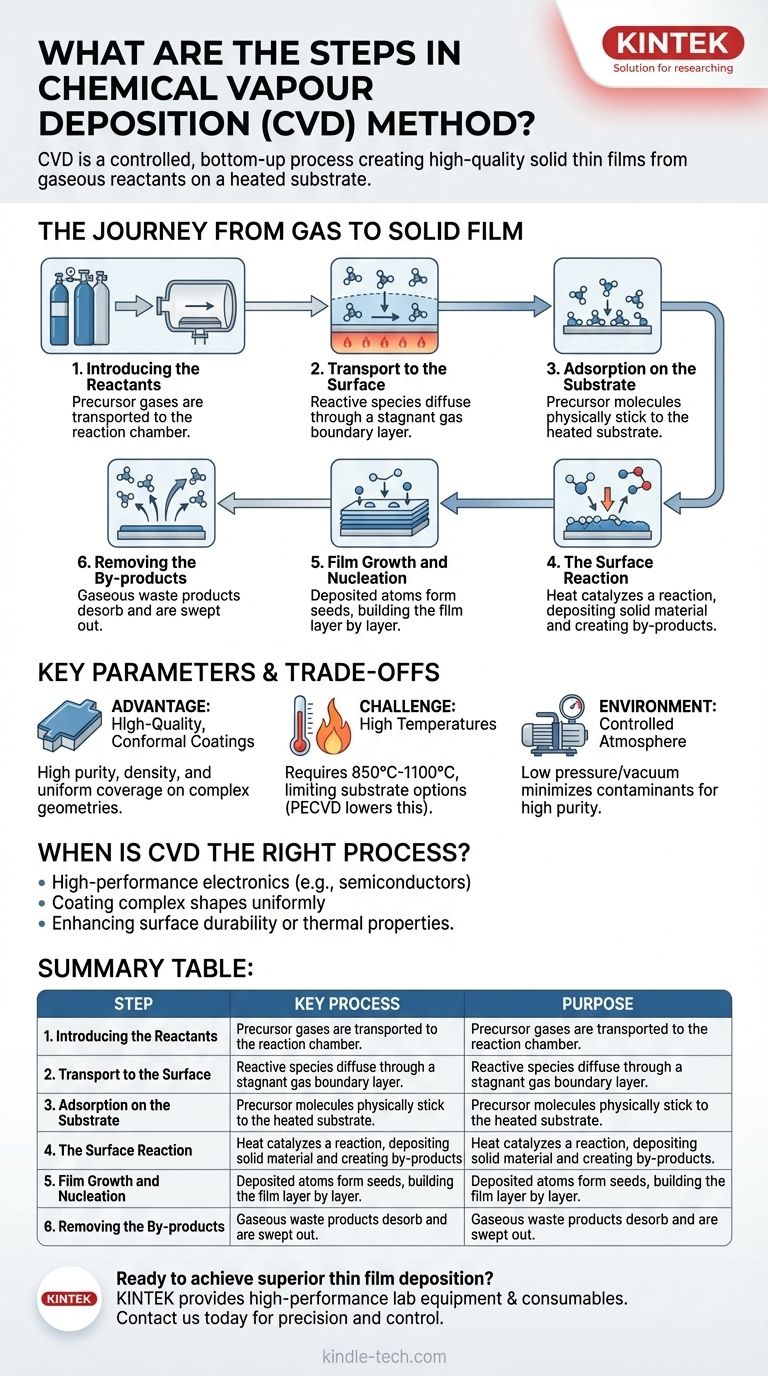

En esencia, la deposición química de vapor (CVD) es un proceso de varios pasos para crear una película delgada sólida de alta calidad sobre un sustrato a partir de reactivos gaseosos. La secuencia esencial implica el transporte de gases reactivos al sustrato, donde se adsorben en la superficie, sufren una reacción química para formar la película y, finalmente, se eliminan los subproductos gaseosos de esta reacción. Este ensamblaje controlado de abajo hacia arriba permite la creación de recubrimientos excepcionalmente puros y densos.

El principio fundamental de la CVD es una reacción química controlada en una superficie calentada. Los gases precursores se introducen en una cámara, donde se descomponen y reaccionan sobre un sustrato para construir una película sólida, una capa de átomos a la vez, lo que la convierte en una herramienta poderosa para la fabricación de materiales avanzados.

El viaje del gas a la película sólida

Comprender la CVD requiere seguir el camino de las moléculas precursoras a medida que se transforman de un gas en una capa sólida y precisa. Todo el proceso tiene lugar bajo condiciones cuidadosamente controladas de temperatura y baja presión, a menudo en vacío, para asegurar la pureza y prevenir reacciones no deseadas.

Paso 1: Introducción de los reactivos

El proceso comienza introduciendo uno o más gases precursores volátiles en la cámara de reacción. Estos gases contienen los elementos que finalmente formarán la película final. Se transportan hacia el sustrato por convección y difusión.

Paso 2: Transporte a la superficie

A medida que los gases se acercan al sustrato calentado, se forma una capa delgada y estancada de gas, conocida como la capa límite, justo encima de la superficie. Las especies reactivas deben difundirse a través de esta capa para alcanzar el sustrato, un paso que puede influir en la uniformidad y la velocidad de crecimiento de la película.

Paso 3: Adsorción en el sustrato

Una vez que las moléculas del gas precursor alcanzan el sustrato, se adhieren físicamente a la superficie en un proceso llamado adsorción. Este es un requisito previo crítico para la reacción química; las moléculas deben mantenerse temporalmente en la superficie para reaccionar.

Paso 4: La reacción superficial

Este es el paso central de la CVD. La energía proporcionada por el sustrato calentado cataliza una reacción química heterogénea entre las moléculas adsorbidas. Esta reacción descompone los precursores, depositando el material sólido deseado y creando subproductos volátiles.

Paso 5: Crecimiento y nucleación de la película

Los átomos depositados actúan como sitios de nucleación, o semillas, para un mayor crecimiento. Otros átomos que se difunden a través de la superficie encontrarán estos sitios y se unirán a ellos, construyendo gradualmente la película capa por capa para formar un recubrimiento continuo, cristalino o amorfo.

Paso 6: Eliminación de los subproductos

La reacción química crea productos de desecho gaseosos que ya no son necesarios. Estos subproductos se desorben (se desprenden) de la superficie del sustrato, se difunden de nuevo a través de la capa límite y luego son arrastrados fuera de la cámara de reacción por el flujo de gas.

Comprensión de los parámetros clave y las compensaciones

Aunque potente, la CVD no es una solución universal. Su eficacia se rige por un equilibrio entre sus ventajas únicas y sus limitaciones inherentes, lo que dicta dónde se aplica mejor.

La ventaja: Recubrimientos conformes de alta calidad

La CVD es reconocida por producir películas de alta pureza y densidad. Debido a que construye la película átomo por átomo, ofrece un control excepcional sobre la composición química, la estructura cristalina y el espesor del material. Un beneficio clave es su capacidad para crear recubrimientos conformes que cubren uniformemente formas tridimensionales complejas.

El desafío: Altas temperaturas

La principal limitación de la CVD tradicional es la alta temperatura de reacción, a menudo entre 850°C y 1100°C. Muchos materiales de sustrato no pueden soportar este calor sin fundirse o degradarse. Sin embargo, variaciones modernas como la CVD mejorada por plasma (PECVD) pueden reducir significativamente este requisito de temperatura.

El entorno: La necesidad de una atmósfera controlada

El proceso debe ocurrir bajo baja presión atmosférica o vacío para minimizar los contaminantes y los gases de fondo. Esto asegura que las únicas reacciones que tienen lugar son las previstas, lo que lleva a la alta pureza de la película final. Este requisito aumenta la complejidad y el costo del equipo.

¿Cuándo es la CVD el proceso adecuado?

La elección de la CVD depende completamente de las propiedades requeridas de la película final. El proceso sobresale donde la calidad y la precisión son más importantes que el costo o la temperatura de procesamiento.

- Si su enfoque principal son la electrónica o los sensores de alto rendimiento: La CVD es el método principal para crear grafeno de alta calidad y bajo defecto, y otras capas semiconductoras avanzadas.

- Si su enfoque principal es recubrir formas complejas de manera uniforme: La capacidad de "envolver" de la CVD la hace ideal para componentes con geometrías intrincadas que otros métodos de línea de visión no pueden cubrir.

- Si su enfoque principal es mejorar la durabilidad de la superficie o las propiedades térmicas: La CVD se utiliza para aplicar recubrimientos extremadamente duros y resistentes, como cerámicas o aleaciones, para mejorar el rendimiento de los materiales subyacentes.

En última instancia, la deposición química de vapor es una tecnología fundamental para construir materiales avanzados desde el nivel molecular.

Tabla resumen:

| Paso | Proceso clave | Propósito |

|---|---|---|

| 1 | Introducción de reactivos | Entregar gases precursores a la cámara de reacción. |

| 2 | Transporte a la superficie | Los gases se difunden a través de una capa límite para alcanzar el sustrato. |

| 3 | Adsorción | Las moléculas precursoras se adhieren físicamente a la superficie del sustrato. |

| 4 | Reacción superficial | El calor cataliza una reacción, depositando el material de la película sólida. |

| 5 | Crecimiento y nucleación de la película | Los átomos depositados construyen la película capa por capa. |

| 6 | Eliminación de subproductos | Los productos de desecho gaseosos se desorben y se arrastran fuera de la cámara. |

¿Listo para lograr una deposición de película delgada superior en su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento para procesos avanzados como la deposición química de vapor. Ya sea que esté desarrollando electrónica de alto rendimiento, recubriendo componentes complejos o mejorando la durabilidad de los materiales, nuestras soluciones están diseñadas para ofrecer la precisión, pureza y control que su investigación exige.

Contáctenos hoy para discutir cómo nuestra experiencia puede apoyar sus necesidades específicas de laboratorio y ayudarlo a construir materiales avanzados desde el nivel molecular.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?