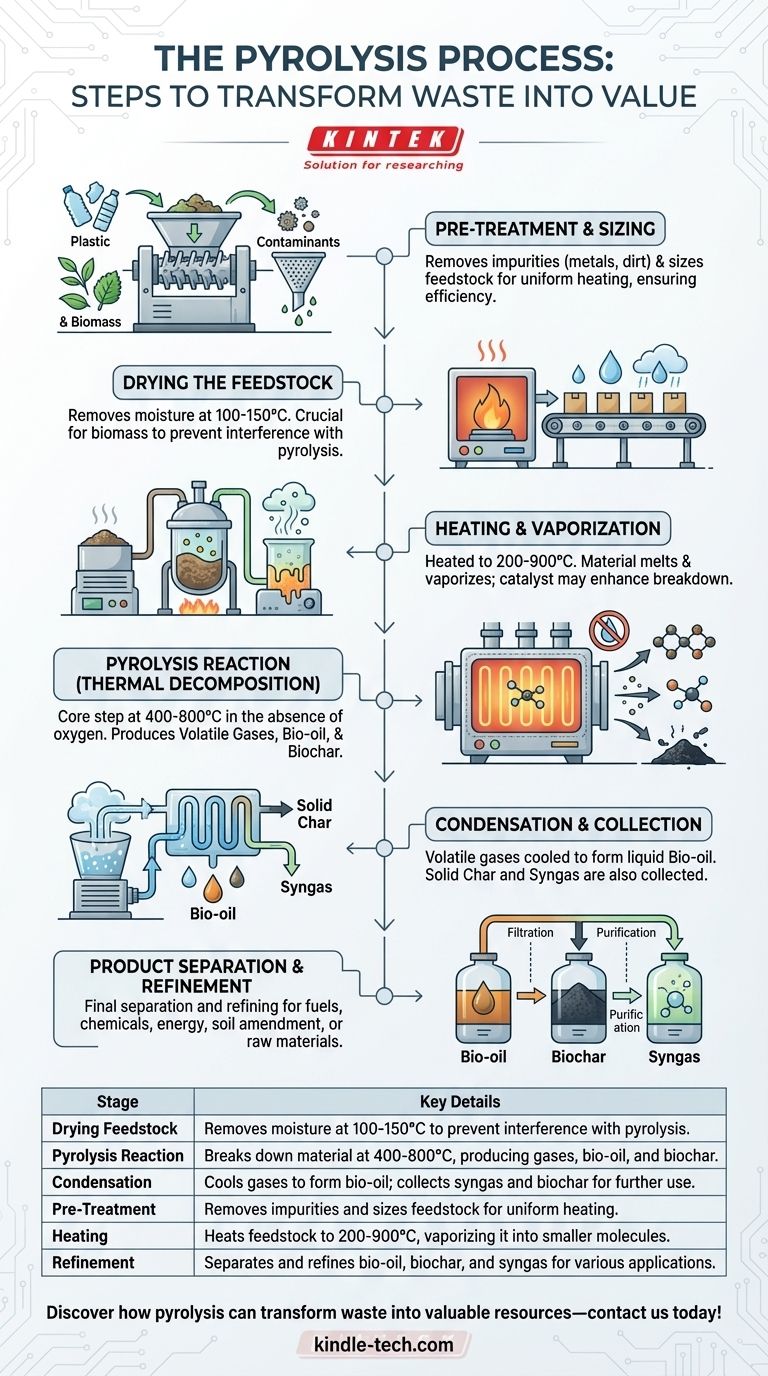

El proceso de pirólisis es la descomposición termoquímica de materiales orgánicos a temperaturas elevadas en ausencia de oxígeno, lo que conduce a la producción de bioaceite, gas de síntesis y biocarbón. El proceso generalmente implica tres etapas principales: secado de la materia prima para eliminar la humedad, pirólisis del material seco a altas temperaturas (400-800°C) para descomponerlo en gases volátiles, productos líquidos y carbón sólido, y finalmente condensación y recolección de los productos para su uso posterior. El proceso se puede aplicar a diversas materias primas, incluida la biomasa y los residuos plásticos, e implica pasos de pretratamiento, calentamiento y refinación para garantizar una conversión eficiente y la recuperación de subproductos utilizables.

Puntos clave explicados:

-

Secado de la materia prima

- El primer paso en la pirólisis es secar la materia prima para eliminar la humedad. Esto es crucial porque la humedad puede interferir con la reacción de pirólisis y reducir la eficiencia del proceso.

- El secado se realiza típicamente a temperaturas más bajas (100-150°C) para asegurar que la materia prima esté libre de agua sin iniciar prematuramente la reacción de pirólisis.

- Este paso es particularmente importante para la biomasa, que a menudo contiene un contenido significativo de humedad.

-

Reacción de pirólisis

- Luego, la materia prima seca se somete a altas temperaturas (400-800°C) en ausencia de oxígeno. Este paso es el núcleo del proceso de pirólisis, donde el material orgánico sufre descomposición térmica.

- La ausencia de oxígeno previene la combustión y en su lugar conduce a la descomposición del material en moléculas más pequeñas.

- Los productos de esta etapa incluyen:

- Gases volátiles: Estos se componen principalmente de hidrógeno, monóxido de carbono, dióxido de carbono y metano.

- Productos líquidos (Bioaceite): Una mezcla de agua y compuestos orgánicos, que pueden refinarse posteriormente en combustibles o productos químicos.

- Carbón sólido (Biocarbón): Un residuo sólido rico en carbono que se puede utilizar como acondicionador de suelo o para la captura de carbono.

-

Condensación y recolección

- Después de la reacción de pirólisis, los gases volátiles se condensan en bioaceite líquido. Esto se logra típicamente enfriando los productos en fase de vapor, lo que hace que se condensen en forma líquida.

- El carbón sólido se recolecta por separado, y los gases no condensables restantes (gas de síntesis) a menudo se capturan y utilizan como fuente de energía para mantener el proceso de pirólisis o para otras aplicaciones.

- El bioaceite puede refinarse aún más para eliminar impurezas y mejorar su calidad para su uso como combustible o materia prima química.

-

Pretratamiento y dimensionamiento

- Para materiales como los residuos plásticos, es necesario un pretratamiento para eliminar impurezas como metales, suciedad u otros contaminantes. Esto asegura que el proceso de pirólisis sea eficiente y que los productos resultantes sean de alta calidad.

- La materia prima también se muele o tritura al tamaño requerido, lo que facilita un calentamiento uniforme y mejora la eficiencia general del proceso de pirólisis.

-

Calentamiento y vaporización

- La materia prima se carga en un reactor de pirólisis, donde se calienta a un rango de temperatura de 200-900°C, dependiendo del tipo de material y los productos finales deseados.

- A medida que el material se calienta, se derrite y vaporiza, descomponiéndose en moléculas más pequeñas. Este paso es fundamental para la formación de los gases volátiles y los productos líquidos.

- Se puede emplear el uso de un catalizador para mejorar la descomposición del material y aumentar el rendimiento de los productos deseados.

-

Separación y refinación de productos

- El paso final implica la separación y refinación de los productos de pirólisis. El bioaceite líquido se recolecta y puede someterse a un refinamiento adicional para eliminar impurezas y mejorar su estabilidad y utilidad.

- El carbón sólido y el gas de síntesis también se recolectan y se pueden utilizar para diversas aplicaciones, como la producción de energía, acondicionamiento del suelo o como materias primas para la síntesis química.

- La eficiencia de este paso es crucial para maximizar los beneficios económicos y ambientales del proceso de pirólisis.

En resumen, el proceso de pirólisis es una operación de múltiples etapas que implica secado, descomposición térmica y recolección de productos. Cada paso se controla cuidadosamente para garantizar la conversión eficiente de materiales orgánicos en valiosos subproductos, lo que convierte a la pirólisis en un método versátil y sostenible para la gestión de residuos y la recuperación de recursos.

Tabla resumen:

| Etapa | Detalles clave |

|---|---|

| Secado de materia prima | Elimina la humedad a 100-150°C para evitar interferencias con la pirólisis. |

| Reacción de pirólisis | Descompone el material a 400-800°C, produciendo gases, bioaceite y biocarbón. |

| Condensación | Enfría los gases para formar bioaceite; recolecta gas de síntesis y biocarbón para uso posterior. |

| Pretratamiento | Elimina impurezas y dimensiona la materia prima para un calentamiento uniforme. |

| Calentamiento | Calienta la materia prima a 200-900°C, vaporizándola en moléculas más pequeñas. |

| Refinación | Separa y refina el bioaceite, el biocarbón y el gas de síntesis para diversas aplicaciones. |

Descubra cómo la pirólisis puede transformar los residuos en recursos valiosos: ¡contáctenos hoy!

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de tubo rotatorio dividido con múltiples zonas de calentamiento

- Horno de tubo rotatorio de funcionamiento continuo sellado al vacío Horno de tubo giratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable