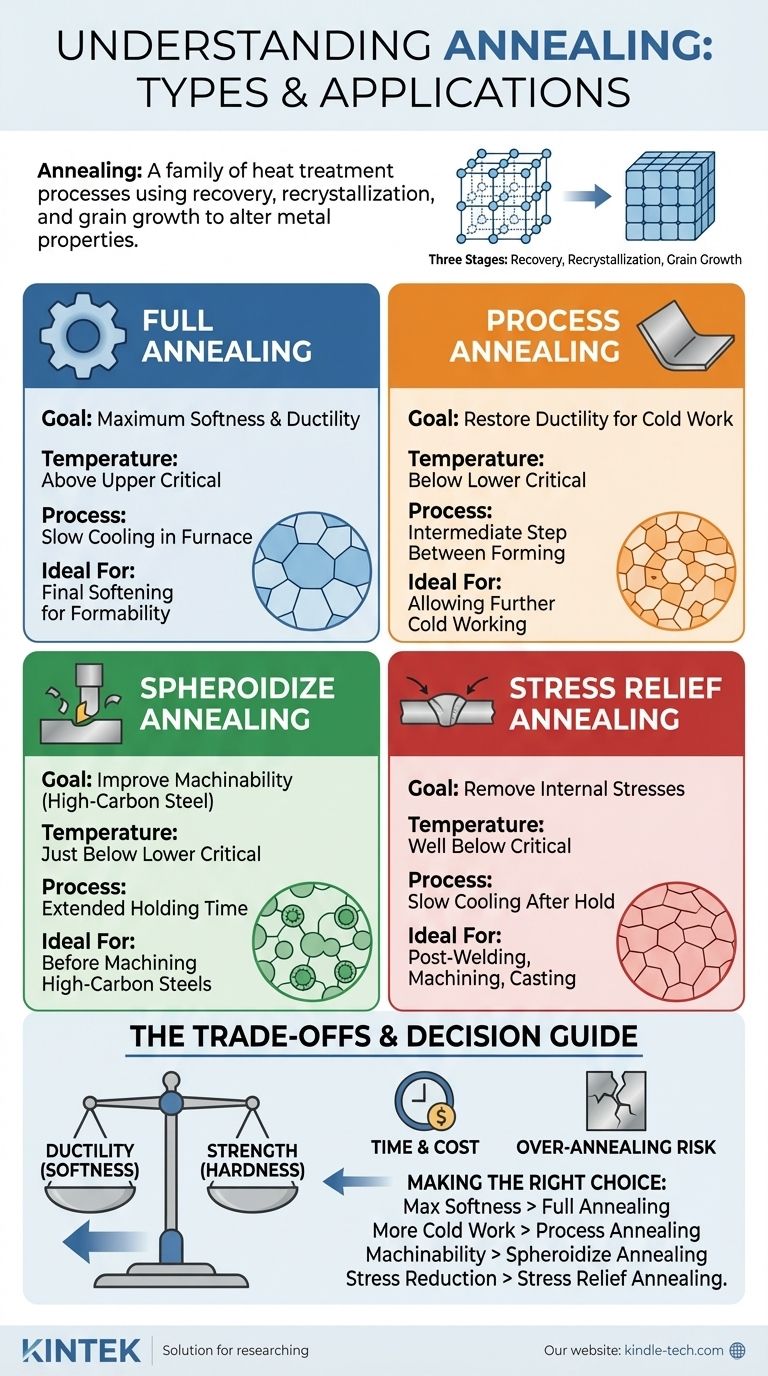

Los tipos principales de recocido incluyen el Recocido Completo, el Recocido de Proceso, la Esferoidización y el Recocido de Alivio de Tensiones. Aunque son procesos industriales distintos, todos operan bajo los principios fundamentales de recuperación del material, recristalización y crecimiento de grano para alterar la estructura interna de un metal y lograr propiedades específicas como una mayor blandura o maquinabilidad.

El término "recocido" no se refiere a un único procedimiento, sino a una familia de procesos de tratamiento térmico. El tipo específico de recocido que elija está dictado enteramente por el material de partida y las propiedades mecánicas finales deseadas, como la máxima blandura, la maquinabilidad mejorada o simplemente la eliminación de tensiones internas.

El Propósito Fundamental del Recocido

Antes de examinar los diferentes tipos, es fundamental comprender qué problema resuelve el recocido. Es un proceso de tratamiento térmico que altera la microestructura de un material para cambiar sus propiedades mecánicas o eléctricas.

Ablandamiento para la Trabajabilidad

Cuando un metal se deforma plásticamente a baja temperatura (un proceso conocido como trabajo en frío o endurecimiento por trabajo), se vuelve progresivamente más duro, más fuerte y más frágil.

El recocido revierte este efecto reduciendo la dureza y aumentando la ductilidad, haciendo que el material sea lo suficientemente blando para operaciones posteriores de conformado, estirado o moldeado.

Alivio de Tensiones Internas

Procesos como la soldadura, la fundición o el mecanizado pesado introducen importantes tensiones internas dentro de un material. Estas tensiones residuales pueden provocar inestabilidad dimensional, fallos prematuros o agrietamiento.

El recocido proporciona una vía para que estas tensiones internas se relajen, lo que resulta en un componente más estable y fiable.

Mejora de la Maquinabilidad

Algunos materiales, particularmente los aceros con alto contenido de carbono, son difíciles de cortar o mecanizar en su estado endurecido.

Ciclos de recocido específicos pueden alterar la microestructura para hacer que el material sea mucho más fácil de mecanizar, reduciendo significativamente el desgaste de la herramienta y mejorando el acabado superficial.

Cómo Funciona el Recocido: Las Tres Etapas

Todos los procesos de recocido se rigen por tres etapas consecutivas que ocurren a medida que aumenta la temperatura del material. El tipo de recocido se determina por cuál de estas etapas se permite que progrese y en qué medida.

Etapa 1: Recuperación

A temperaturas más bajas, el material experimenta recuperación. Durante esta etapa, se alivia la tensión interna dentro de la red cristalina. No hay un cambio significativo en la resistencia del material, pero ocurre cierta restauración de la ductilidad y la conductividad.

Etapa 2: Recristalización

A medida que la temperatura aumenta hasta la temperatura de recristalización, comienzan a formarse y crecer nuevos granos libres de tensión. Estos nuevos granos reemplazan a los granos viejos y deformados que se crearon durante el endurecimiento por trabajo.

Esta es la etapa más crítica para restaurar la blandura y la ductilidad del material, ya que restablece eficazmente la microestructura.

Etapa 3: Crecimiento de Grano

Si el material se mantiene a o por encima de la temperatura de recristalización durante demasiado tiempo, los granos recién formados comenzarán a fusionarse y crecer.

Aunque esto puede aumentar aún más la blandura, un crecimiento de grano excesivo a veces puede ser perjudicial para otras propiedades como la tenacidad. Controlar esta etapa es clave para lograr las propiedades finales deseadas.

Tipos Clave de Procesos de Recocido

Cada proceso manipula las tres etapas anteriores controlando cuidadosamente la temperatura, el tiempo de remojo y la velocidad de enfriamiento.

Recocido Completo

Este proceso implica calentar el acero a una temperatura muy por encima de su temperatura crítica superior y luego enfriarlo muy lentamente, típicamente dejándolo en el horno para que se enfríe.

El objetivo es producir una estructura de grano grueso que resulte en la máxima blandura, ductilidad y maquinabilidad. Permite que ocurran las tres etapas, incluido un crecimiento de grano significativo.

Recocido de Proceso

También conocido como recocido intermedio, se realiza en una pieza trabajada en frío entre operaciones de conformado. El material se calienta a una temperatura justo por debajo de su temperatura crítica inferior.

Esta temperatura es lo suficientemente alta como para inducir la recuperación y la recristalización, pero no para cambiar fundamentalmente la fase del material. Su único propósito es restaurar suficiente ductilidad para permitir un trabajo en frío adicional.

Recocido de Esferoidización

Utilizado principalmente para aceros con alto contenido de carbono, este proceso implica mantener el material justo por debajo de su temperatura crítica inferior durante un período prolongado (a menudo muchas horas).

Esto no solo recristaliza los granos; hace que las estructuras de carburo duras dentro del acero se transformen en una forma esférica o globular. Esta microestructura proporciona la mejor maquinabilidad posible para estos materiales duros.

Recocido de Alivio de Tensiones

Este es un proceso de baja temperatura diseñado solo para lograr la etapa de recuperación. El material se calienta a una temperatura muy por debajo de su punto crítico, se mantiene el tiempo suficiente para aliviar las tensiones y luego se enfría lentamente.

El objetivo principal es eliminar las tensiones internas de la soldadura, el mecanizado o la fundición sin reducir significativamente la dureza o la resistencia del material.

Comprendiendo las Ventajas y Desventajas

Elegir un proceso de recocido implica equilibrar prioridades contrapuestas. No es una solución única para todos.

Ductilidad vs. Resistencia

La principal ventaja y desventaja en el recocido es simple: a medida que aumenta la ductilidad y la blandura, casi siempre se reduce la dureza y la resistencia. Una pieza completamente recocida será muy fácil de conformar, pero tendrá una baja resistencia a la fluencia en comparación con su estado trabajado en frío o tratado térmicamente.

Tiempo y Costo

El recocido completo requiere velocidades de enfriamiento muy lentas, lo que a menudo significa que el horno está ocupado durante un turno completo o más. Esto lo convierte en un proceso lento y que consume mucha energía.

Por el contrario, los ciclos de recocido de proceso o de alivio de tensiones son mucho más cortos y, por lo tanto, menos costosos, ya que no requieren el mismo enfriamiento lento y controlado.

El Riesgo de Sobre-recocido

Calentar un material durante demasiado tiempo o a una temperatura demasiado alta puede provocar un crecimiento excesivo de grano. Si bien esto hace que el material sea muy blando, los granos extremadamente grandes pueden afectar negativamente propiedades como la tenacidad a la fractura y la vida a la fatiga, haciendo que la pieza final sea menos duradera.

Tomando la Decisión Correcta para su Objetivo

Su objetivo final dicta el proceso correcto.

- Si su objetivo principal es lograr la máxima blandura y conformabilidad para una pieza de acero: Utilice el Recocido Completo para crear la microestructura más dúctil y uniforme posible.

- Si su objetivo principal es restaurar la ductilidad de una pieza trabajada en frío para permitir más trabajo en frío: Utilice el Recocido de Proceso como un paso intermedio rápido y eficiente.

- Si su objetivo principal es mejorar la maquinabilidad de un acero con alto contenido de carbono: Utilice el Recocido de Esferoidización para crear la microestructura ideal para las operaciones de corte.

- Si su objetivo principal es simplemente reducir las tensiones internas de la soldadura o el mecanizado sin perder resistencia: Utilice el Recocido de Alivio de Tensiones como una solución de baja temperatura y dirigida.

En última instancia, seleccionar el proceso de recocido correcto requiere una comprensión clara de las propiedades de su material y su objetivo de ingeniería final.

Tabla Resumen:

| Tipo de Recocido | Objetivo Principal | Rango de Temperatura Clave | Ideal Para |

|---|---|---|---|

| Recocido Completo | Máxima blandura y ductilidad | Por encima de la temperatura crítica superior | Ablandamiento final para conformabilidad |

| Recocido de Proceso | Restaurar la ductilidad para trabajos en frío adicionales | Por debajo de la temperatura crítica inferior | Paso intermedio entre operaciones de conformado |

| Recocido de Esferoidización | Mejorar la maquinabilidad del acero con alto contenido de carbono | Justo por debajo de la temperatura crítica inferior | Aceros con alto contenido de carbono antes del mecanizado |

| Recocido de Alivio de Tensiones | Eliminar tensiones internas sin ablandar | Muy por debajo de la temperatura crítica | Post-soldadura, mecanizado o fundición |

Logre propiedades precisas del material con el proceso de recocido adecuado.

Elegir el ciclo de recocido correcto es fundamental para lograr la blandura, la maquinabilidad o el alivio de tensiones deseados en sus piezas metálicas. La experiencia de KINTEK en equipos de calentamiento de laboratorio garantiza que tenga el control preciso necesario para cada aplicación de recocido, desde el recocido completo para la máxima ductilidad hasta el alivio de tensiones para la estabilidad dimensional.

Permítanos ayudarle a optimizar su proceso de tratamiento térmico. Nuestro equipo se especializa en proporcionar hornos de laboratorio y consumibles fiables adaptados a sus necesidades específicas de ciencia de materiales. Contacte con KINTEK hoy mismo para hablar sobre cómo nuestras soluciones pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Cómo se obtiene la mayor resistencia de la junta en la soldadura fuerte (brazing)? Domine las 3 claves para obtener enlaces metalúrgicos superiores

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima

- ¿Qué metales se pueden unir mediante soldadura fuerte? Descubra la versatilidad de las técnicas modernas de soldadura fuerte