Los metales de aporte para soldadura fuerte son aleaciones diseñadas específicamente para unir componentes a altas temperaturas. Los tipos más comunes se clasifican por su elemento primario e incluyen aleaciones basadas en plata, cobre, aluminio, níquel y oro. Estos materiales se seleccionan en función de su capacidad para fundirse a una temperatura inferior a la de los metales base que se van a unir, fluir hacia la unión por acción capilar y crear un enlace fuerte y duradero al enfriarse.

La selección de un metal de aporte para soldadura fuerte es una decisión de ingeniería crítica que va más allá de su composición química. La elección ideal debe equilibrar el punto de fusión del aporte, su compatibilidad física con los metales base y la capacidad de la unión final para soportar las condiciones de servicio previstas.

Los principios fundamentales de la selección del metal de aporte

Para comprender los diferentes tipos de metales de aporte, primero debe comprender los principios que rigen su uso. El éxito de cualquier operación de soldadura fuerte depende de la interacción entre el metal de aporte, los metales base y el calor aplicado.

El diferencial del punto de fusión

La regla fundamental de la soldadura fuerte es que el metal de aporte debe tener un punto de fusión más bajo que los metales base que se van a unir. Los metales base permanecen sólidos durante todo el proceso. La temperatura de fusión del metal de aporte dicta la temperatura mínima requerida para la operación de soldadura fuerte.

Mojabilidad y acción capilar

Un metal de aporte adecuado debe ser capaz de "mojar" las superficies de los metales base. Esto significa que debe ser capaz de fluir limpiamente y adherirse a las superficies en lugar de formar gotas. Una buena mojabilidad permite que la acción capilar atraiga el metal de aporte fundido hacia el espacio ajustado entre los componentes, asegurando una unión completa y uniforme.

Compatibilidad con metales base

El metal de aporte debe ser metalúrgicamente compatible con los metales base. Esto asegura que se forme una unión fuerte y previene reacciones indeseables, como la formación de compuestos intermetálicos frágiles, que pueden comprometer la integridad de la unión.

Categorías comunes de metales de aporte para soldadura fuerte

Los metales de aporte se clasifican típicamente por su principal elemento de aleación. Cada categoría ofrece un conjunto único de propiedades adecuadas para diferentes aplicaciones, materiales base y entornos de servicio.

Aleaciones a base de plata

A menudo denominadas "soldadura de plata", son algunos de los metales de aporte más versátiles. Ofrecen excelentes características de flujo, alta resistencia y ductilidad, y se pueden utilizar para unir la mayoría de los metales ferrosos y no ferrosos, excepto el aluminio y el magnesio.

Aleaciones a base de cobre

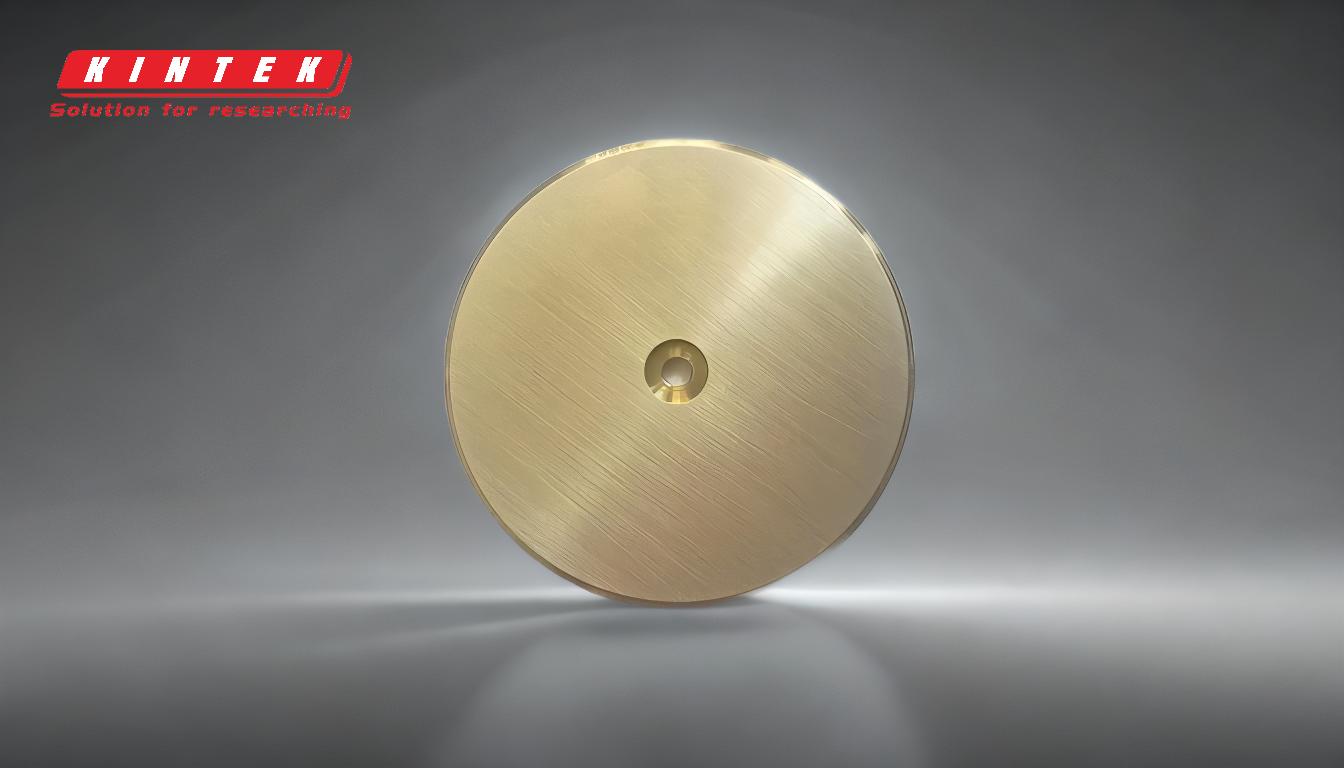

Esta categoría incluye cobre puro, cobre-zinc (latón) y aleaciones de cobre-fósforo. El cobre puro se usa ampliamente para soldar componentes de acero y níquel en hornos de atmósfera controlada. Las aleaciones de cobre-fósforo son auto-fundentes en cobre, pero requieren un fundente separado para aleaciones de cobre como latón o bronce.

Aleaciones de aluminio-silicio

Estos metales de aporte se utilizan exclusivamente para soldar metales base de aluminio. Sus temperaturas de fusión están muy cerca de las de las piezas de aluminio, lo que requiere un control preciso de la temperatura durante el proceso de soldadura fuerte.

Aleaciones de níquel y cobalto

Valoradas por su resistencia a altas temperaturas y su superior resistencia a la corrosión y oxidación, las aleaciones de níquel y cobalto son la elección estándar para aplicaciones exigentes. Se utilizan comúnmente en la industria aeroespacial, turbinas de gas y equipos médicos para unir aceros inoxidables y otras aleaciones de alto rendimiento.

Aleaciones de oro y paladio

Estas aleaciones de metales preciosos proporcionan una excepcional resistencia a la corrosión, ductilidad y fiabilidad. Debido a su alto costo, se reservan para aplicaciones críticas donde el fallo de la unión no es una opción, como en electrónica avanzada, aeroespacial e implantes médicos.

Comprensión de las compensaciones y los criterios de selección

Elegir el metal de aporte adecuado implica evaluar varios factores contrapuestos. Una elección ideal para una aplicación puede ser completamente inadecuada para otra.

Equilibrar el punto de fusión

El punto de fusión de un metal de aporte presenta una compensación crítica. Si es demasiado bajo, la unión resultante puede carecer de la resistencia para funcionar a la temperatura de servicio prevista. Si es demasiado alto, corre el riesgo de tratar térmicamente, distorsionar o incluso fundir los metales base.

Propiedades mecánicas y físicas

El coeficiente de expansión térmica del metal de aporte debe ser similar al de los metales base. Una desajuste significativo puede inducir tensiones internas a medida que la unión se enfría, lo que podría provocar grietas. La unión final también debe cumplir con los requisitos de resistencia, ductilidad y conductividad.

El entorno de servicio

El metal de aporte debe ser capaz de soportar las condiciones a las que se enfrentará en servicio. Esto incluye resistencia a la corrosión, oxidación y ataque químico. Una aleación a base de plata adecuada para uso general fallaría rápidamente en un entorno corrosivo de alta temperatura donde una aleación a base de níquel sobresaldría.

Costo y capacidad de fabricación

El costo siempre es un factor. Los rellenos de metales preciosos como el oro y el paladio se utilizan solo cuando sus propiedades únicas son esenciales. El relleno también debe estar disponible en una forma utilizable, como hilo, tira, lámina o pasta, para adaptarse al proceso de fabricación.

Tomar la decisión correcta para su aplicación

Su selección final dependerá completamente de los objetivos específicos de su proyecto.

- Si su enfoque principal es la unión de propósito general de aceros y cobre: Las aleaciones a base de plata proporcionan una excelente combinación de resistencia, flujo y versatilidad.

- Si su enfoque principal es la resistencia a altas temperaturas y la resistencia a la corrosión: Las aleaciones a base de níquel son la elección definitiva para aplicaciones exigentes en la industria aeroespacial o manufacturera.

- Si su enfoque principal es la unión de componentes de aluminio: Debe utilizar un metal de aporte especializado de aluminio-silicio diseñado para la compatibilidad y un rango de fusión estrecho.

- Si su enfoque principal es la máxima rentabilidad para la soldadura fuerte de acero en horno: El cobre puro suele ser la solución más económica y eficaz.

En última instancia, elegir el metal de aporte correcto transforma la soldadura fuerte de un simple método de unión en una solución de ingeniería precisa y fiable.

Tabla resumen:

| Tipo de metal de aporte | Elementos de aleación primarios | Características clave | Aplicaciones comunes |

|---|---|---|---|

| A base de plata | Plata, Cobre, Zinc | Excelente flujo, alta resistencia, versátil | Unión de aceros, cobre, latón; uso general |

| A base de cobre | Cobre, Zinc, Fósforo | Rentable, buena resistencia | Soldadura fuerte de acero en horno, unión de aleaciones de cobre |

| Aluminio-Silicio | Aluminio, Silicio | Diseñado para aluminio, rango de fusión estrecho | Intercambiadores de calor, estructuras de aluminio |

| A base de níquel | Níquel, Cromo, Boro | Resistencia a altas temperaturas, resistencia superior a la corrosión | Aeroespacial, turbinas, equipos médicos |

| Oro/Paladio | Oro, Paladio | Excepcional resistencia a la corrosión, alta fiabilidad | Electrónica crítica, implantes médicos, aeroespacial |

Logre uniones de soldadura fuerte perfectas con KINTEK

La selección del metal de aporte correcto es fundamental para el rendimiento y la longevidad de sus componentes soldados. Una elección incorrecta puede provocar fallas en la unión, corrosión o incapacidad para soportar las temperaturas de servicio.

KINTEK se especializa en proporcionar metales de aporte para soldadura fuerte de alta calidad y soporte técnico experto para sus necesidades de laboratorio y fabricación. Ayudamos a nuestros clientes en los sectores aeroespacial, médico e industrial a tomar la decisión correcta para garantizar:

- Resistencia y durabilidad óptimas: Metales de aporte adaptados a sus materiales base y condiciones de servicio.

- Resistencia superior a la corrosión y la temperatura: La aleación adecuada para entornos exigentes.

- Eficiencia de fabricación: Metales de aporte disponibles en las formas que necesita: alambre, pasta, lámina y más.

No deje la integridad de su unión al azar. Deje que nuestros expertos le guíen hacia la solución de soldadura fuerte perfecta.

Contacte hoy mismo con KINTEK para una consulta y descubra cómo nuestros equipos y consumibles de laboratorio pueden mejorar su proceso de soldadura fuerte.