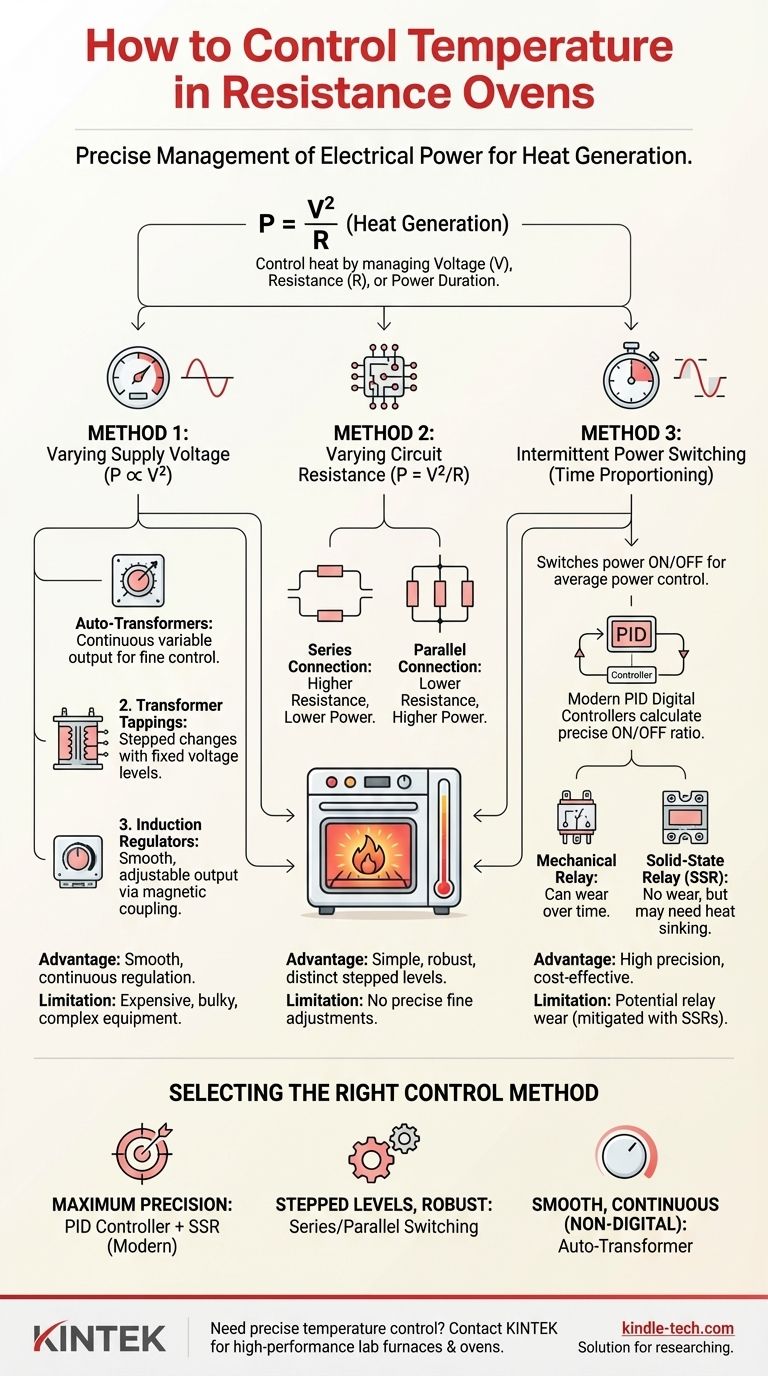

Controlar la temperatura en un horno de resistencia es una cuestión de gestionar con precisión la energía eléctrica que genera calor. Esto se logra mediante tres métodos principales: variar el voltaje de suministro a los elementos calefactores, cambiar la resistencia eléctrica del circuito de calefacción o ajustar el ciclo de trabajo de encendido/apagado de la fuente de alimentación.

En esencia, el control de la temperatura consiste en gestionar la generación de calor, que sigue la ley eléctrica P = V²/R. Al manipular el voltaje (V), la resistencia (R) o la duración durante la cual se aplica la potencia, se obtiene un control directo sobre la salida térmica del horno y su temperatura interna.

Los Tres Pilares del Control de Temperatura

El calor producido en un horno de resistencia es el resultado directo de las pérdidas I²R, donde la energía eléctrica se convierte en energía térmica. Todos los métodos de control funcionan manipulando las variables de esta ecuación de potencia.

Método 1: Variación del Voltaje de Suministro

Dado que la potencia es proporcional al cuadrado del voltaje (P ∝ V²), pequeños ajustes en el voltaje pueden producir cambios significativos en la producción de calor. Esto permite una regulación de temperatura suave y continua.

Esto se logra típicamente de una de estas tres maneras:

- Autotransformadores: Estos dispositivos proporcionan un voltaje de salida continuamente variable a partir de una entrada fija, ofreciendo un control muy fino de la potencia suministrada.

- Derivaciones del Transformador (Tappings): Un transformador con múltiples conexiones de salida ("taps") le permite seleccionar entre varios niveles de voltaje fijos, proporcionando cambios escalonados en la producción de calor.

- Reguladores de Inducción: Este método más antiguo funciona como un transformador donde el acoplamiento magnético puede variar, lo que resulta en un voltaje de salida suave y ajustable.

Método 2: Variación de la Resistencia del Circuito

Al reconfigurar cómo están conectados los elementos calefactores, se puede cambiar la resistencia total del circuito y, por lo tanto, alterar la disipación de potencia (P = V²/R).

El enfoque más común es cambiar la conexión de los elementos calefactores entre una configuración en serie y en paralelo. Conectar los elementos en serie aumenta la resistencia total, lo que resulta en una menor producción de potencia. Conmutarlos a paralelo disminuye la resistencia total, maximizando la generación de calor. Este método proporciona niveles de calor distintos y escalonados (por ejemplo, bajo, medio, alto).

Método 3: Conmutación Intermitente de Energía (Temporización Proporcional)

Este método implica encender y apagar la fuente de alimentación de los elementos calefactores durante períodos cortos y controlados. No cambia la potencia instantánea, pero sí cambia la potencia promedio suministrada con el tiempo.

Piense en ello como encender y apagar rápidamente un interruptor de luz para lograr un nivel de brillo entre totalmente encendido y totalmente apagado. Los controladores de temperatura digitales modernos sobresalen en esto, utilizando un algoritmo PID (Proporcional-Integral-Derivativo) para calcular la relación precisa de encendido/apagado necesaria para mantener una temperatura establecida. La conmutación real es realizada por un relé mecánico o un Relé de Estado Sólido (SSR).

Comprender las Compensaciones

Cada método de control tiene ventajas y desventajas distintas. Elegir el correcto depende de los requisitos de precisión, costo y longevidad del equipo.

Control de Voltaje: Precisión frente a Complejidad

El control de voltaje ofrece el potencial de un ajuste de potencia muy suave y continuo.

Sin embargo, el equipo requerido, como grandes autotransformadores o reguladores de inducción, puede ser caro, voluminoso y mecánicamente complejo, lo que lo hace menos común en hornos modernos y más pequeños.

Control de Resistencia: Simplicidad frente a Granularidad

Alterar la resistencia del circuito es un método robusto y eléctricamente simple. No requiere electrónica de control sofisticada.

La principal limitación es que solo proporciona unos pocos niveles de calor fijos. No es adecuado para aplicaciones que requieren mantener una temperatura precisa, ya que no puede realizar ajustes finos.

Control Basado en el Tiempo: Rentabilidad frente a Desgaste de Componentes

Este es el método más común en los hornos modernos debido a su alta precisión y bajo costo, ya que puede ser gestionado por microcontroladores económicos.

Su principal compensación es el desgaste de los componentes. La conmutación frecuente puede desgastar los relés mecánicos con el tiempo. El uso de un Relé de Estado Sólido (SSR) elimina este problema, pero puede ser más caro y puede requerir disipación de calor.

Tomar la Decisión Correcta para su Aplicación

Su selección debe guiarse por sus objetivos operativos de precisión, presupuesto y escala.

- Si su enfoque principal es la máxima precisión y capacidad de respuesta: Utilice un controlador digital moderno que emplee control de temporización proporcional con un Relé de Estado Sólido (SSR).

- Si su enfoque principal son los niveles de potencia escalonados en un sistema simple y robusto: Utilice resistencia variable reconfigurando los elementos calefactores entre serie y paralelo.

- Si su enfoque principal es el ajuste de potencia suave y continuo sin conmutación digital: Utilice un autotransformador, aceptando el mayor costo inicial y el tamaño físico.

Al comprender estos principios fundamentales, puede seleccionar la estrategia de control que ofrezca el rendimiento más confiable y eficiente para su tarea de calentamiento específica.

Tabla Resumen:

| Método de Control | Cómo Funciona | Ventaja Clave | Limitación Clave |

|---|---|---|---|

| Variación del Voltaje de Suministro | Ajusta el voltaje para cambiar la potencia (P ∝ V²) | Regulación suave y continua | Equipo caro y voluminoso |

| Variación de la Resistencia del Circuito | Conmuta los elementos calefactores entre serie/paralelo | Diseño simple y robusto | Solo proporciona niveles de calor escalonados |

| Conmutación Intermitente de Energía (Temporización Proporcional) | Enciende/apaga la potencia para controlar la potencia promedio | Alta precisión, rentable | Puede causar desgaste del relé (mitigado con SSRs) |

¿Necesita un control de temperatura preciso para los procesos de calentamiento de su laboratorio? KINTEK se especializa en hornos y muflas de laboratorio de alto rendimiento con sistemas de control avanzados. Nuestros expertos pueden ayudarle a seleccionar el equipo adecuado, ya sea que necesite la precisión del control PID con SSRs o la robustez de un sistema simple de conmutación de resistencia, para garantizar resultados fiables y eficientes para su laboratorio. ¡Contacte a nuestro equipo hoy para discutir su aplicación específica!

Guía Visual

Productos relacionados

- Horno de secado por explosión eléctrico de laboratorio científico

- Horno de Mufla de 1200℃ para Laboratorio

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Fabricante de piezas de mecanizado y moldeo personalizadas de PTFE Teflon con crisol y tapa de PTFE

- Horno de grafito para vacío y descarga inferior para materiales de carbono

La gente también pregunta

- ¿Qué papel juega un horno de secado de laboratorio en el procesamiento y análisis químico de la escoria de aluminio?

- ¿Cómo contribuye un horno de secado de temperatura constante de laboratorio al procesamiento de precipitados de óxido de zinc sintetizados?

- ¿Cómo garantiza un proceso de secado controlado la calidad de las películas de radiofotorrealismo? Lograr resultados dosimétricos precisos

- ¿Cuál es la función de un horno de laboratorio en la preparación de muestras de acero W18Cr4V para el análisis microestructural?

- ¿Por qué se requiere un horno de secado por aire forzado para el polvo de ZnS? Protege la cerámica sinterizada de las grietas