En esencia, la deposición de películas delgadas es el proceso de aplicar una capa microscópica de material sobre una superficie, conocida como sustrato. Estas técnicas se clasifican en dos familias principales según su mecanismo central: aquellas que transfieren físicamente el material y aquellas que crean el material a través de una reacción química en la superficie del sustrato. El método elegido es crítico, ya que determina fundamentalmente las propiedades finales de la película, desde su pureza hasta su integridad estructural.

La decisión entre las técnicas de deposición no se trata de encontrar un único método "mejor". Se trata de hacer coincidir el proceso —ya sea una transferencia física o una creación química— con el material específico, el sustrato y los requisitos de rendimiento del producto final.

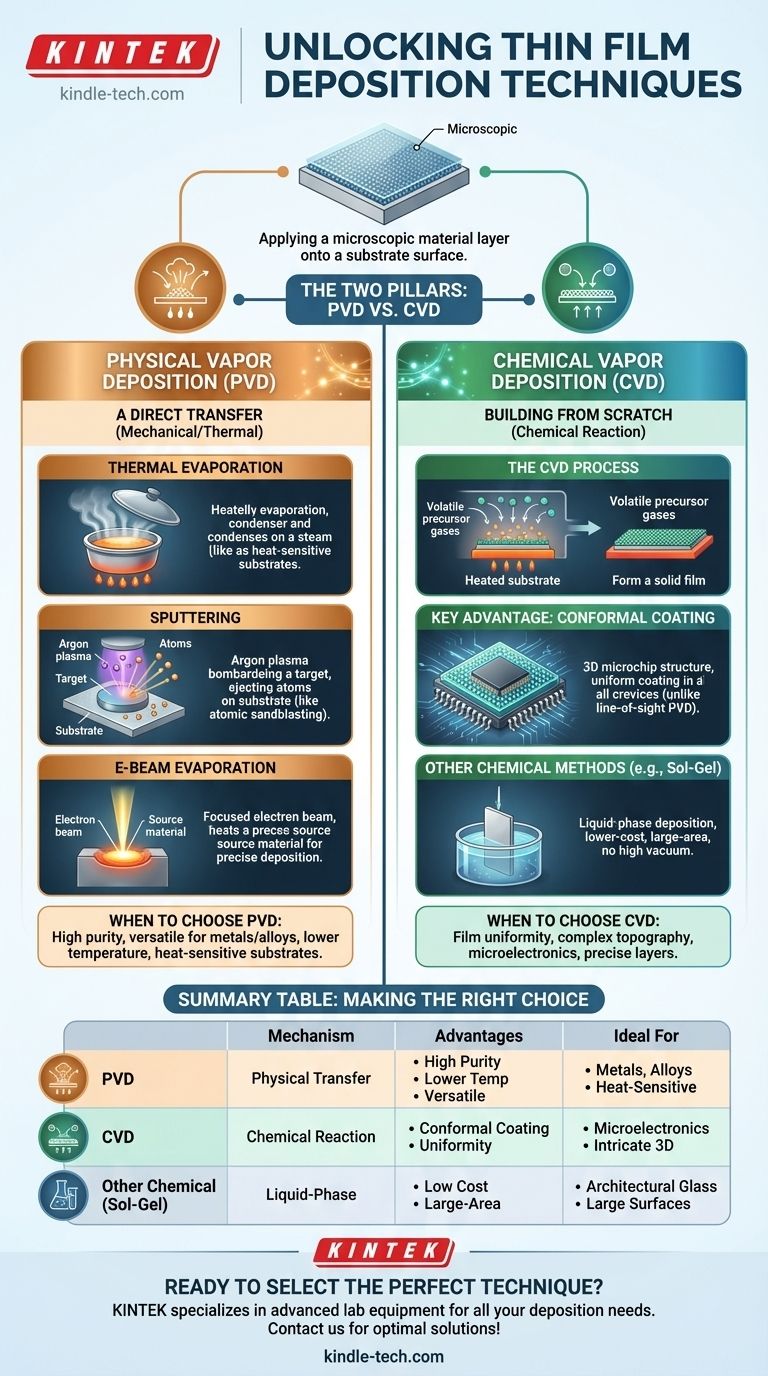

Los Dos Pilares de la Deposición: PVD vs. CVD

Al más alto nivel, las técnicas de deposición se dividen en Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

La diferencia fundamental es simple: PVD es un proceso mecánico o térmico que mueve átomos de una fuente al sustrato, como pintar con aerosol. CVD es un proceso químico donde los gases precursores reaccionan en la superficie del sustrato para hacer crecer la película desde cero.

Deposición Física de Vapor (PVD): Una Transferencia Directa

PVD abarca métodos que transportan un material sólido a una fase de vapor dentro de una cámara de vacío, que luego se condensa sobre un sustrato para formar la película delgada.

Evaporación Térmica

Este es uno de los métodos PVD más simples. Un material fuente se calienta en una cámara de alto vacío hasta que se evapora. Estos átomos gaseosos viajan en línea recta y se condensan en el sustrato más frío, formando la película.

Piense en ello como hervir una olla de agua y ver el vapor condensarse en una tapa fría sostenida sobre ella.

Pulverización Catódica (Sputtering)

La pulverización catódica es un proceso más energético. En lugar de calor, utiliza un plasma de un gas inerte, como el argón. Los iones de alta energía de este plasma se aceleran para golpear un "blanco" sólido del material deseado.

Este bombardeo actúa como un chorro de arena a escala atómica, expulsando o "pulverizando" átomos del blanco, que luego recubren el sustrato. Este método ofrece un excelente control sobre la composición de la película.

Evaporación por Haz de Electrones (E-Beam)

Una variante más precisa de la evaporación térmica, la evaporación por haz de electrones utiliza un haz enfocado de electrones de alta energía para calentar el material fuente. Esto permite la deposición de materiales con puntos de fusión muy altos y proporciona un mayor control sobre la tasa de evaporación.

Deposición Química de Vapor (CVD): Construyendo desde Cero

CVD no transfiere material existente. En cambio, implica construir la película directamente sobre el sustrato a través de una reacción química controlada.

El Proceso CVD

En un proceso CVD, uno o más gases precursores volátiles se introducen en una cámara de reacción. Cuando estos gases entran en contacto con el sustrato calentado, reaccionan o se descomponen, dejando un material sólido que forma la película delgada.

Ventaja Clave: Recubrimiento Conforme

Debido a que la película se forma a través de una reacción química superficial, CVD sobresale en la creación de recubrimientos altamente uniformes (conformes). Puede recubrir uniformemente superficies complejas y tridimensionales con alta precisión, algo con lo que los métodos PVD de línea de visión tienen dificultades. Esto lo hace indispensable en la industria de los semiconductores para crear estructuras en capas intrincadas en microchips.

Comprendiendo las Ventajas y Desventajas

Elegir la técnica correcta requiere comprender las fortalezas y debilidades inherentes de cada enfoque.

Cuándo Elegir PVD

PVD a menudo se prefiere para depositar recubrimientos de alta pureza de metales, aleaciones y compuestos simples. Dado que a menudo es un proceso de menor temperatura que CVD, se puede usar en sustratos sensibles al calor. La pulverización catódica, en particular, es muy versátil para crear películas a partir de una amplia gama de materiales.

Cuándo Elegir CVD

CVD es la opción superior cuando la uniformidad de la película y la cobertura de escalones en topografías complejas son críticas. Su capacidad para producir capas altamente conformes lo convierte en el estándar para muchas aplicaciones avanzadas de semiconductores y recubrimientos ópticos donde la precisión es primordial.

Otros Métodos Químicos

Más allá de CVD, existen otros métodos químicos en fase líquida, como el sol-gel y la deposición por baño químico. Estos implican sumergir el sustrato en una solución química o recubrirlo con un gel, que luego se seca y cura para formar la película. Estos suelen ser de menor costo y no requieren sistemas de alto vacío, lo que los hace adecuados para aplicaciones de gran superficie como el recubrimiento de vidrio arquitectónico.

Tomando la Decisión Correcta para su Aplicación

Su objetivo dicta la tecnología óptima. No existe una solución única; en cambio, la elección correcta es una función de sus necesidades técnicas y comerciales específicas.

- Si su enfoque principal es la alta pureza y versatilidad para metales o compuestos simples: las técnicas PVD como la pulverización catódica suelen ser la opción más directa y efectiva.

- Si su enfoque principal es crear un recubrimiento altamente uniforme y conforme en una superficie compleja: CVD es inigualable por su precisión y es el estándar en campos como la microelectrónica.

- Si su enfoque principal es el recubrimiento de bajo costo y gran superficie sin requisitos de alto vacío: los métodos químicos en fase líquida como el sol-gel o la pirólisis por pulverización pueden ser una alternativa práctica.

En última instancia, comprender estos principios fundamentales le permite seleccionar una técnica de deposición no solo por lo que es, sino por lo que puede lograr para su objetivo específico.

Tabla Resumen:

| Técnica | Mecanismo | Ventajas Clave | Ideal Para |

|---|---|---|---|

| PVD (Deposición Física de Vapor) | Transferencia física de material vía fase de vapor | Alta pureza, menor temperatura, versátil para metales | Metales, aleaciones, sustratos sensibles al calor |

| CVD (Deposición Química de Vapor) | Reacción química en la superficie del sustrato | Recubrimiento conforme, capas uniformes en formas complejas | Microelectrónica, estructuras 3D intrincadas |

| Otros Métodos Químicos (ej., Sol-Gel) | Deposición en fase líquida | Bajo costo, recubrimiento de gran superficie, no requiere vacío | Vidrio arquitectónico, grandes superficies |

¿Listo para seleccionar la técnica de deposición de película delgada perfecta para su proyecto?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para todas sus necesidades de deposición. Ya sea que requiera sistemas PVD de alta pureza para recubrimientos metálicos o soluciones CVD precisas para aplicaciones de semiconductores, nuestros expertos pueden ayudarlo a lograr resultados óptimos.

Contáctenos hoy para discutir sus requisitos específicos y descubra cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio e impulsar su investigación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato