En esencia, la deposición física de vapor (PVD) es notablemente versátil. Se puede aplicar a una amplia gama de materiales, incluyendo la mayoría de los metales, cerámicas e incluso ciertos plásticos. El proceso no se limita solo a sustratos inorgánicos; tanto el artículo que se recubre como el material de recubrimiento en sí pueden ser inorgánicos u orgánicos.

La pregunta no es solo qué materiales pueden recibir un recubrimiento PVD, sino cuáles materiales son realmente adecuados para el entorno de alto vacío y alta temperatura del proceso. La compatibilidad de un material con el vacío y su capacidad para soportar el calor son los factores principales que determinan un resultado exitoso.

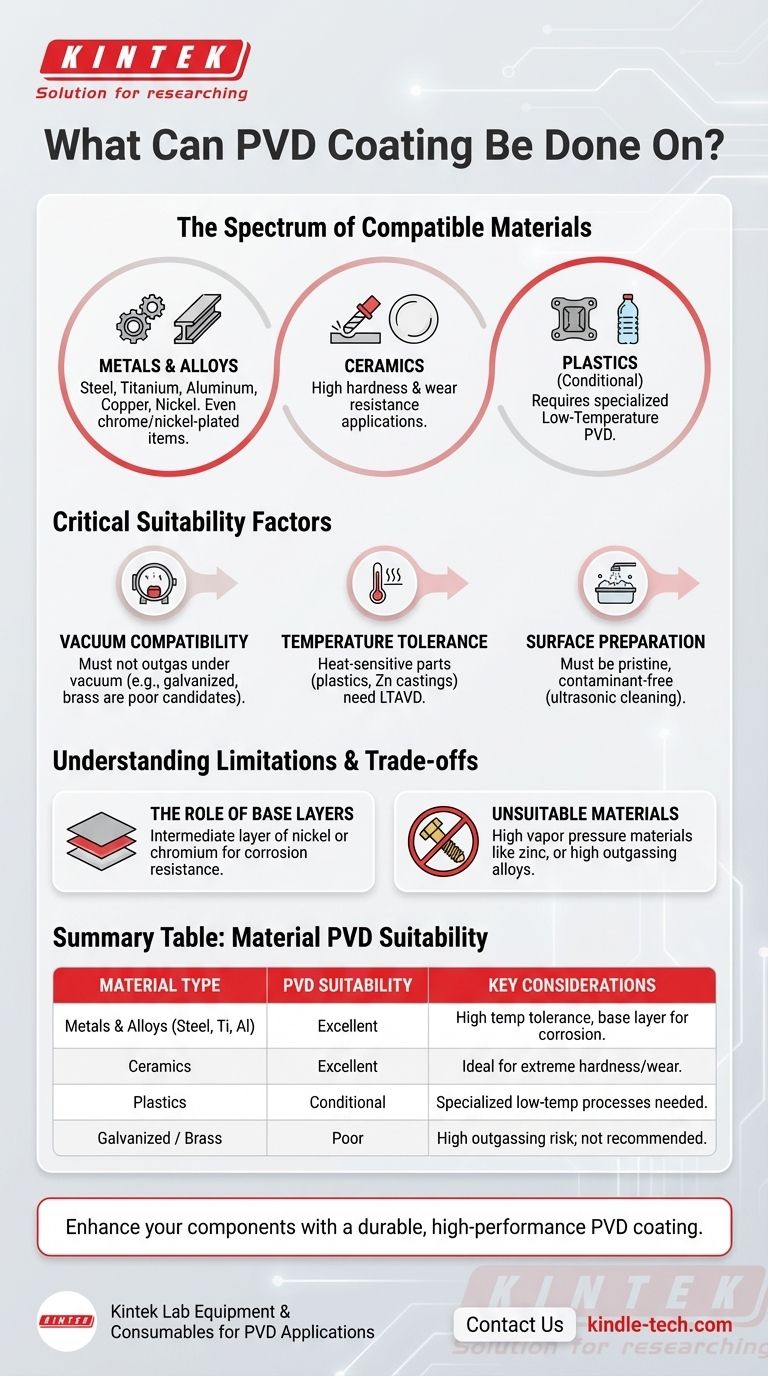

El espectro de materiales compatibles

La adaptabilidad del PVD lo convierte en un valioso proceso de acabado en numerosas industrias, desde la aeroespacial y automotriz hasta dispositivos médicos y hardware de consumo. La lista de materiales compatibles es extensa, aunque algunos requieren consideraciones especiales.

Metales y aleaciones comunes

La mayoría de los metales son excelentes candidatos para el recubrimiento PVD. Esto incluye todas las familias de acero, particularmente variantes de alta aleación como el acero inoxidable y los aceros de alta velocidad.

Metales no ferrosos como el titanio, el aluminio, el cobre y las aleaciones de níquel también se recubren rutinariamente. Incluso los artículos que ya están cromados o niquelados pueden recibir una capa adicional de PVD.

Cerámicas y plásticos

Más allá de los metales, el PVD se puede aplicar con éxito a las cerámicas. Esto es común en aplicaciones que requieren dureza extrema y resistencia al desgaste, como las herramientas de corte.

Ciertos plásticos también pueden recubrirse, pero esto requiere un proceso PVD especializado de baja temperatura para evitar que el sustrato se deforme o se derrita.

Factores críticos de idoneidad

Simplemente estar en la lista de compatibles no es suficiente. Para que un recubrimiento PVD se adhiera correctamente y funcione como se espera, el material del sustrato debe cumplir varios requisitos críticos.

Compatibilidad con el vacío

El proceso PVD tiene lugar en una cámara de alto vacío. Los materiales que liberan gases bajo vacío (un proceso conocido como desgasificación) pueden interrumpir el proceso de recubrimiento y conducir a una mala calidad.

Esta es la razón principal por la que algunos materiales, como el latón sin pretratamiento o los materiales galvanizados, se consideran inadecuados. El zinc de estos materiales puede vaporizarse en el vacío, contaminando la cámara.

Tolerancia a la temperatura

Los procesos PVD tradicionales pueden implicar altas temperaturas. El sustrato debe ser capaz de soportar este calor sin degradarse, deformarse o comprometer su integridad estructural.

Para materiales sensibles al calor como plásticos, aluminio y piezas fundidas de zinc, se utiliza una técnica especializada llamada Deposición de Vapor por Arco de Baja Temperatura (LTAVD) para lograr el recubrimiento deseado sin dañar la pieza.

Preparación de la superficie

Una superficie impecable es innegociable para un recubrimiento PVD exitoso. Cada artículo debe someterse a un riguroso proceso de limpieza de varias etapas antes de entrar en la cámara de vacío.

Esto generalmente implica tanques de limpieza ultrasónica con detergentes especializados, seguidos de sistemas de enjuague y secado para asegurar que la superficie esté completamente libre de aceites, contaminantes y residuos.

Comprendiendo las limitaciones y las compensaciones

Aunque potente, el proceso PVD tiene limitaciones específicas que deben respetarse. Comprenderlas evitará errores costosos y asegurará que el producto final cumpla con sus objetivos de diseño.

El papel de las capas base

Algunos materiales de sustrato pueden no ofrecer suficiente resistencia a la corrosión por sí solos. En estos casos, se requiere una capa base antes de aplicar el recubrimiento PVD.

A menudo, se aplica primero una capa preparatoria de níquel o cromo a la pieza. Esta capa inferior proporciona protección ambiental, y el recubrimiento PVD final se aplica encima para sus propiedades estéticas y de resistencia al desgaste.

Materiales inadecuados

Ciertos materiales son fundamentalmente incompatibles con el proceso PVD.

Como se mencionó, los materiales galvanizados son problemáticos debido a la alta presión de vapor del zinc. De manera similar, muchas aleaciones de latón comunes desgasifican significativamente, lo que las convierte en candidatos deficientes a menos que primero se sellen con una capa electrochapada adecuada.

Tomando la decisión correcta para su aplicación

Seleccionar el material y el proceso de preparación adecuados es clave para aprovechar los beneficios del recubrimiento PVD.

- Si su enfoque principal es la máxima dureza en una pieza metálica: Los aceros de alta aleación, los aceros inoxidables y el titanio son candidatos ideales que aceptan fácilmente los recubrimientos PVD.

- Si su enfoque principal es recubrir un artículo sensible al calor: Materiales como plásticos o piezas fundidas de zinc son viables, pero debe asegurarse de que el proceso utilizado sea una variante de baja temperatura como LTAVD.

- Si su enfoque principal es la resistencia a la corrosión en un metal base: Planifique una capa intermedia electrochapada de níquel o cromo antes de aplicar el acabado PVD final.

En última instancia, un resultado PVD exitoso depende de una comprensión clara de las propiedades de su material de sustrato y cómo interactúan con el entorno de deposición al vacío.

Tabla resumen:

| Tipo de material | Idoneidad PVD | Consideraciones clave |

|---|---|---|

| Metales y aleaciones (Acero, Titanio, Aluminio) | Excelente | Debe soportar altas temperaturas; algunos pueden requerir una capa base para resistencia a la corrosión. |

| Cerámicas | Excelente | Ideal para aplicaciones de dureza extrema y resistencia al desgaste. |

| Plásticos | Condicional | Requiere procesos PVD especializados de baja temperatura para evitar la deformación. |

| Materiales galvanizados / Latón | Pobre | Alto riesgo de desgasificación; no recomendado sin pretratamiento. |

¿Listo para mejorar sus componentes con un recubrimiento PVD duradero y de alto rendimiento? En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para aplicaciones PVD precisas. Ya sea que trabaje con metales, cerámicas o plásticos sensibles al calor, nuestras soluciones garantizan una compatibilidad óptima del sustrato y calidad del recubrimiento. Contáctenos hoy para discutir las necesidades de su proyecto y descubra cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados