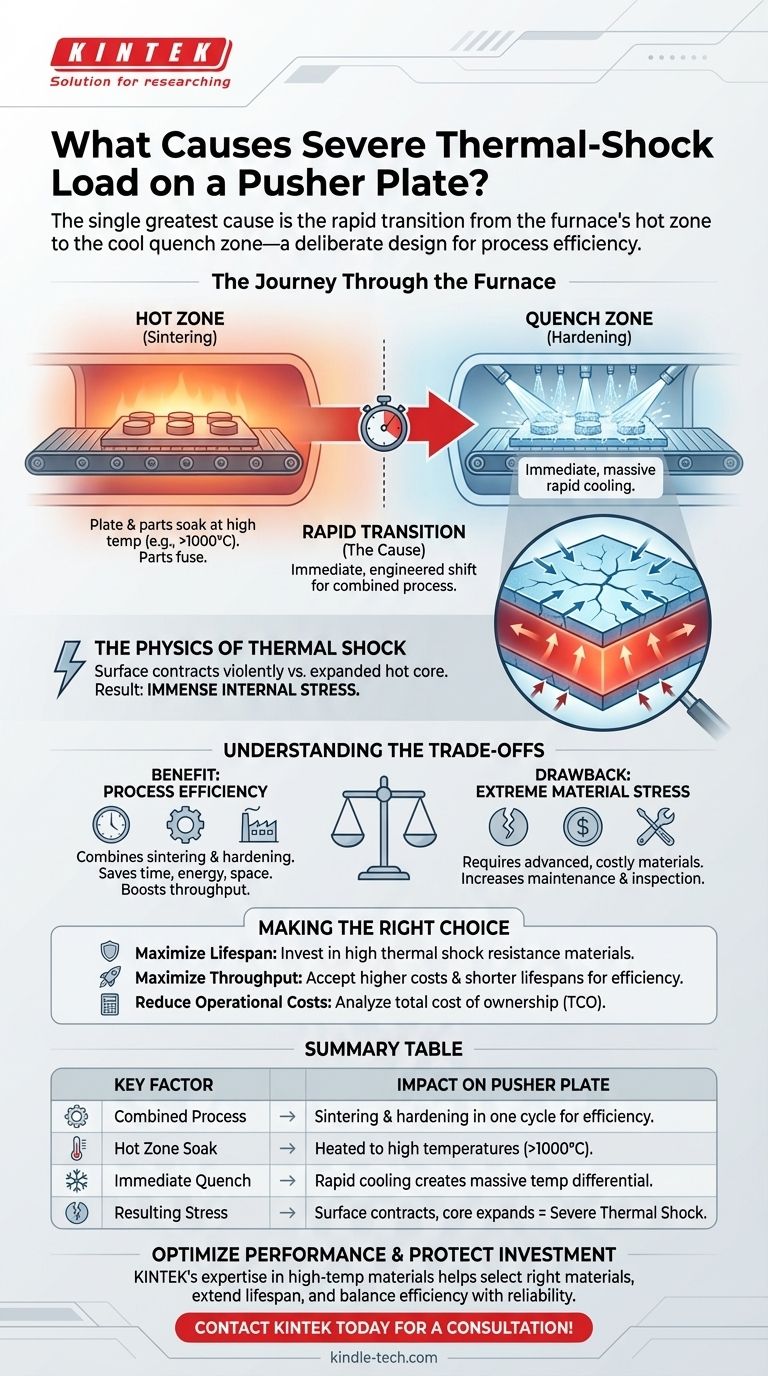

La principal causa de la severa carga de choque térmico en una placa impulsora es su rápida transición de la "zona caliente" de alta temperatura del horno directamente a una "zona de enfriamiento" mucho más fría. Esto no es un accidente, sino una elección de diseño deliberada en muchas líneas de fabricación modernas. El proceso está diseñado para combinar la sinterización con el endurecimiento superficial en una sola ejecución eficiente, pero esta eficiencia obliga a la placa impulsora a soportar una caída de temperatura extrema y repentina.

El problema central es una compensación: los fabricantes logran una eficiencia de proceso significativa al combinar la sinterización y el endurecimiento, pero esto somete a la placa impulsora a una de las condiciones de choque térmico más severas que se encuentran en la industria, creando un importante desafío de ingeniería de materiales.

El Viaje a Través del Horno

Para comprender la tensión, primero debemos comprender el entorno y la secuencia de eventos que experimenta la placa impulsora.

El Papel de la Placa Impulsora

Una placa impulsora es un componente crítico en un horno de sinterización continuo. Su función es transportar piezas, típicamente hechas de metal en polvo, a través de diferentes zonas de temperatura en una secuencia controlada.

La Zona Caliente de Sinterización

La primera etapa importante es la zona caliente, donde las temperaturas son lo suficientemente altas como para que las partículas de metal se fusionen, dando a la pieza su resistencia y densidad. La placa impulsora "se mantiene" a esta alta temperatura junto con las piezas que transporta.

La Fuente del Choque Térmico Extremo

La carga severa no es causada por el calor en sí, sino por la tasa de cambio extrema de temperatura que sigue.

Combinación de Sinterización y Endurecimiento

Muchos procesos modernos están diseñados para una máxima eficiencia. En lugar de mover las piezas sinterizadas a un horno separado para el tratamiento térmico y el endurecimiento, se coloca una zona de enfriamiento inmediatamente después de la zona caliente de sinterización.

La Física del Enfriamiento

A medida que la placa impulsora caliente sale de la zona de sinterización, se somete inmediatamente a un enfriamiento rápido en la zona de enfriamiento. Esto crea un diferencial de temperatura masivo e instantáneo a través del material.

La Violenta Reacción del Material

Este rápido enfriamiento hace que la superficie exterior de la placa se contraiga violentamente mientras su núcleo interior permanece caliente y expandido. Este conflicto interno entre la superficie que se contrae y el núcleo expandido genera inmensas tensiones internas, que es la definición de choque térmico.

Comprendiendo las Compensaciones

La decisión de utilizar este proceso combinado se basa en un claro análisis de costo-beneficio, con la placa impulsora atrapada en el medio.

El Beneficio: Eficiencia del Proceso

Combinar la sinterización y el endurecimiento superficial en un solo proceso continuo ahorra una enorme cantidad de tiempo, energía y espacio en la fábrica. Elimina la necesidad de un segundo horno y el manejo de materiales asociado, mejorando drásticamente el rendimiento.

La Desventaja: Tensión Extrema del Material

El costo de esta eficiencia lo pagan los equipos. La placa impulsora debe estar hecha de materiales altamente avanzados, típicamente cerámicas o aleaciones especializadas, que puedan soportar ciclos repetidos de choque térmico extremo sin agrietarse o fallar. Esto aumenta el costo del componente y requiere rigurosos programas de inspección y mantenimiento.

Tomando la Decisión Correcta para Su Objetivo

Comprender este conflicto central es esencial para optimizar el diseño del horno, la selección de materiales y los presupuestos operativos.

- Si su enfoque principal es maximizar la vida útil del componente: Debe invertir en placas impulsoras hechas de materiales con la mayor resistencia al choque térmico posible y un bajo coeficiente de expansión térmica.

- Si su enfoque principal es el rendimiento del proceso: Acepte que el proceso combinado es superior, pero planifique el mayor costo y la menor vida útil de las placas impulsoras como un gasto operativo necesario.

- Si su enfoque principal es reducir los costos operativos: Realice un análisis del costo total de propiedad que sopesa el costo inicial y la frecuencia de reemplazo de diferentes materiales de placa frente a las ganancias de eficiencia del proceso combinado.

Al reconocer la compensación deliberada en el corazón del diseño del horno, puede tomar decisiones informadas que equilibren la eficiencia de fabricación con la confiabilidad del material.

Tabla Resumen:

| Factor Clave | Impacto en la Placa Impulsora |

|---|---|

| Proceso Combinado | Sinterización y endurecimiento en un ciclo de horno para máxima eficiencia. |

| Mantenimiento en Zona Caliente | La placa y las piezas se calientan a altas temperaturas de sinterización (p. ej., >1000 °C). |

| Enfriamiento Inmediato | La placa se enfría rápidamente en la zona de enfriamiento, creando un diferencial de temperatura masivo. |

| Tensión Resultante | La superficie exterior se contrae violentamente mientras el núcleo interior aún está expandido, causando un severo choque térmico. |

Optimice el rendimiento de su horno de sinterización y proteja su inversión en placas impulsoras.

En KINTEK, comprendemos las demandas extremas que se imponen a los equipos de laboratorio en entornos de fabricación de alto rendimiento. Nuestra experiencia en materiales de alta temperatura y componentes de hornos puede ayudarle a:

- Seleccionar los materiales adecuados para una resistencia superior al choque térmico.

- Extender la vida útil de los componentes y reducir el tiempo de inactividad.

- Equilibrar la eficiencia del proceso con la confiabilidad del equipo y el costo total de propiedad.

Permita que nuestros especialistas le proporcionen una solución adaptada a sus necesidades específicas de laboratorio. ¡Contacte a KINTEK hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Cuál es la función principal de un horno de sinterización por prensado en caliente al vacío? Guía experta para la fabricación de Ti-22Al-25Nb

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino