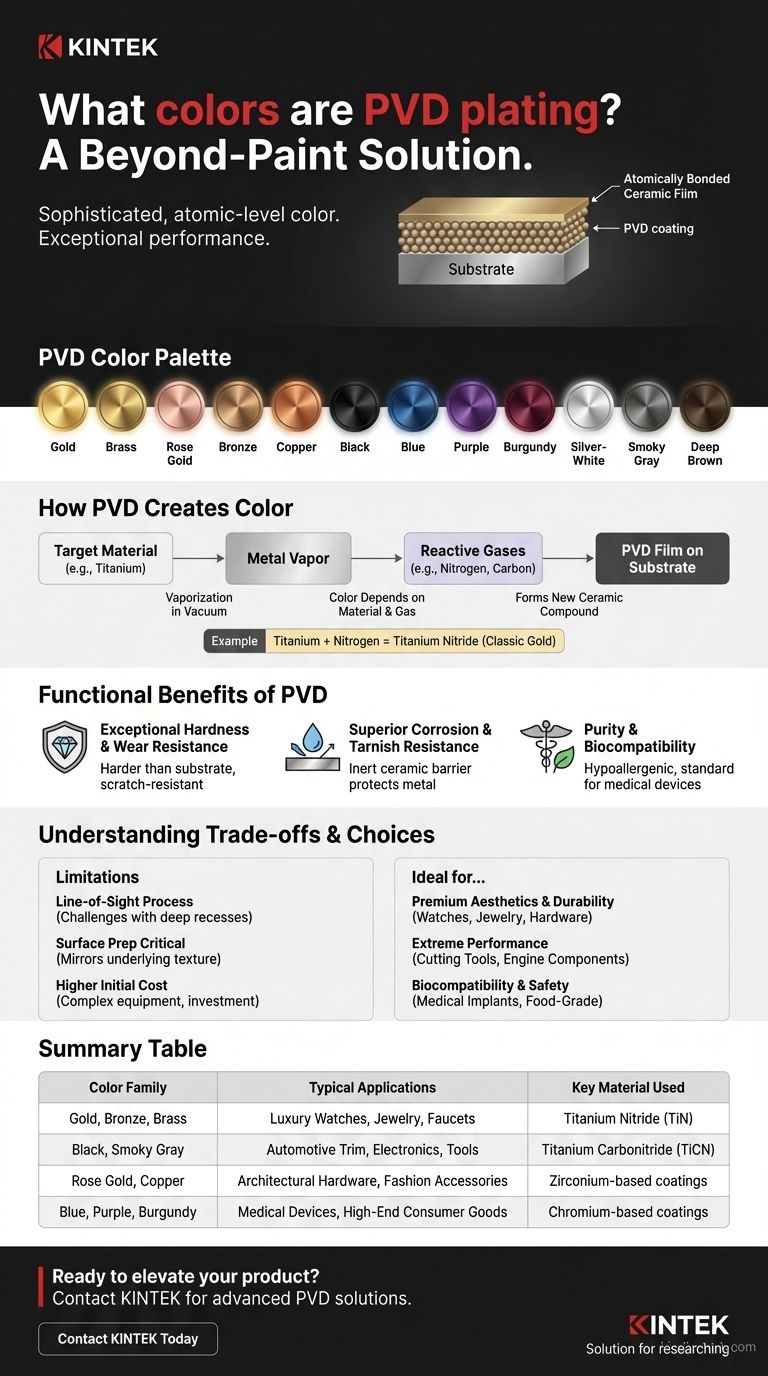

Más allá de una simple capa de pintura, los recubrimientos por deposición física de vapor (PVD) proporcionan una paleta de colores amplia y sofisticada a través de un avanzado proceso metalúrgico. El PVD puede producir una gama de acabados metálicos que incluyen varios tonos de oro, latón, oro rosa, bronce, cobre y negro. También puede crear tonos más vibrantes como azul, púrpura y burdeos, así como tonos neutros como blanco plateado, gris ahumado y marrón oscuro.

La conclusión crucial es que los colores PVD no se aplican sobre una superficie, sino que se unen atómicamente con ella. Esto crea una película delgada de base cerámica donde el color es una parte integral del acabado, lo que resulta en una durabilidad, dureza y resistencia a la corrosión excepcionales que superan con creces la pintura o el chapado tradicionales.

Cómo el PVD crea color

A diferencia de la pintura, que es un recubrimiento líquido que se seca sobre una superficie, el PVD es un proceso de deposición al vacío. Funciona vaporizando un metal sólido (el "objetivo") en una cámara de vacío y depositándolo como una película delgada a nivel atómico sobre el sustrato. El color está determinado por el material específico utilizado y los gases reactivos introducidos durante este proceso.

El papel de los materiales objetivo

La elección del material fuente vaporizado en la cámara PVD constituye la base del recubrimiento. Materiales como el titanio, el circonio y el cromo son puntos de partida comunes para diferentes familias de colores. Por ejemplo, el titanio es a menudo la base para los tonos dorados y negros.

El impacto de los gases reactivos

Para crear colores específicos, se introducen con precisión gases reactivos como nitrógeno, carbono u oxígeno en la cámara de vacío. Estos gases se combinan con los átomos de metal vaporizado a medida que se depositan en la superficie, formando un nuevo compuesto cerámico con propiedades únicas y un color distinto.

Por ejemplo, la introducción de nitrógeno al vapor de titanio crea nitruro de titanio (TiN), que tiene un color dorado clásico. La modificación de la mezcla de gases puede crear carbonitruro de titanio (TiCN), que aparece como bronce o marrón.

No es una pintura, sino una película unida

Este proceso significa que el color no es una capa separada que pueda astillarse, descascararse o pelarse fácilmente. Es una película cerámica extremadamente dura que está unida química y físicamente al metal subyacente, convirtiéndose esencialmente en la nueva capa superior de la superficie misma.

Más allá de la estética: los beneficios funcionales del PVD

La razón por la que se elige el PVD para aplicaciones de alto rendimiento es que el color es solo un aspecto de una superficie fundamentalmente superior. El proceso que crea el color también confiere importantes ventajas funcionales.

Dureza y resistencia al desgaste excepcionales

Los recubrimientos PVD suelen ser más duros que el propio material del sustrato. Esto hace que la superficie sea altamente resistente a los arañazos, la abrasión y el desgaste diario, por lo que es un acabado preferido para relojes, grifos de alta gama y herramientas.

Resistencia superior a la corrosión y al deslustre

La película cerámica creada por PVD es químicamente inerte y altamente densa. Esto proporciona una barrera robusta que protege el metal subyacente de la oxidación, el deslustre y la corrosión causados por la humedad, las sales y otros factores ambientales.

Pureza y biocompatibilidad

El PVD es un proceso excepcionalmente limpio y puro, que produce recubrimientos con excelente adhesión y uniformidad. Muchos recubrimientos PVD, particularmente los basados en titanio, son biocompatibles e hipoalergénicos, lo que los convierte en el estándar para implantes médicos e instrumentos quirúrgicos.

Entendiendo las compensaciones

Si bien el PVD es una tecnología superior, es importante comprender sus requisitos y limitaciones específicos para determinar si es adecuado para su aplicación.

Es un proceso de línea de visión

Debido a que el material vaporizado viaja en línea recta dentro de la cámara de vacío, el PVD tiene dificultades para recubrir huecos profundos o geometrías internas complejas. Las piezas a menudo deben girarse en accesorios complejos para asegurar una cobertura uniforme.

La preparación de la superficie es crítica

El acabado final de PVD es un reflejo directo de la superficie subyacente. Una pieza altamente pulida dará como resultado un acabado PVD brillante y pulido, mientras que una pieza cepillada o granallada dará como resultado un acabado PVD mate. Cualquier imperfección de la superficie se conservará, no se ocultará.

Mayor costo inicial

El equipo PVD es una inversión de capital significativa, y el proceso es más complejo que la galvanoplastia o la pintura tradicionales. Esto puede resultar en un costo por pieza más alto, que generalmente se justifica por la vida útil del producto considerablemente extendida y su rendimiento superior.

Tomando la decisión correcta para su producto

Su objetivo debe dictar su elección de acabado. El PVD sobresale cuando la longevidad y el rendimiento son tan importantes como la estética.

- Si su enfoque principal es la estética premium y la durabilidad: El PVD es la opción ideal para productos como relojes de lujo, joyas, herrajes arquitectónicos y productos electrónicos de alta gama donde un acabado debe verse nuevo durante años.

- Si su enfoque principal es el rendimiento extremo: El PVD es el estándar de la industria para herramientas de corte, componentes de motores y equipos industriales donde la dureza y la lubricidad son críticas y el color es un beneficio secundario.

- Si su enfoque principal es la biocompatibilidad y la seguridad: El PVD es la solución definitiva para implantes médicos, instrumentos quirúrgicos y equipos de grado alimenticio debido a su naturaleza inerte y no tóxica.

En última instancia, elegir un acabado PVD es una decisión de invertir en una superficie donde el color y el rendimiento son uno y el mismo.

Tabla resumen:

| Familias de colores PVD comunes | Aplicaciones típicas | Material clave utilizado |

|---|---|---|

| Oro, Bronce, Latón | Relojes de lujo, Joyería, Grifos | Nitruro de Titanio (TiN) |

| Negro, Gris Ahumado | Molduras automotrices, Electrónica, Herramientas | Carbonitruro de Titanio (TiCN) |

| Oro Rosa, Cobre | Herrajes arquitectónicos, Accesorios de moda | Recubrimientos a base de circonio |

| Azul, Púrpura, Burdeos | Dispositivos médicos, Bienes de consumo de alta gama | Recubrimientos a base de cromo |

¿Listo para elevar su producto con un acabado PVD que combina una estética impresionante con una durabilidad superior?

En KINTEK, nos especializamos en soluciones avanzadas de recubrimiento PVD para equipos de laboratorio, dispositivos médicos y componentes industriales de alto rendimiento. Nuestra experiencia garantiza que sus productos se beneficien de:

- Excepcional resistencia al desgaste y la corrosión para ciclos de vida de productos más largos

- Acabados biocompatibles e hipoalergénicos perfectos para aplicaciones médicas y de grado alimenticio

- Colores vibrantes y consistentes que no se astillarán, desvanecerán ni deslustrarán

Deje que nuestro equipo le ayude a seleccionar el recubrimiento PVD ideal para sus necesidades específicas. ¡Contacte a KINTEK hoy mismo para discutir su proyecto y recibir una cotización de solución personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura