En esencia, la deposición física de vapor (PVD) no es un proceso de pintura, por lo que no tiene "colores" en el sentido tradicional. En cambio, el PVD crea un amplio espectro de acabados metálicos duraderos al depositar una película muy delgada de material sobre una superficie. El color que se ve es la propiedad óptica inherente de ese compuesto cerámico o metálico específico, lo que da como resultado acabados como el dorado, el oro rosa, el negro, el bronce y tonos de azul, morado y gris.

La conclusión esencial es que el color del PVD no es un pigmento o tinte. Es el resultado directo de un material específico, a menudo un nitruro o carburo metálico, unido atómicamente a una superficie en el vacío, creando un acabado que es a la vez vibrante y excepcionalmente duro.

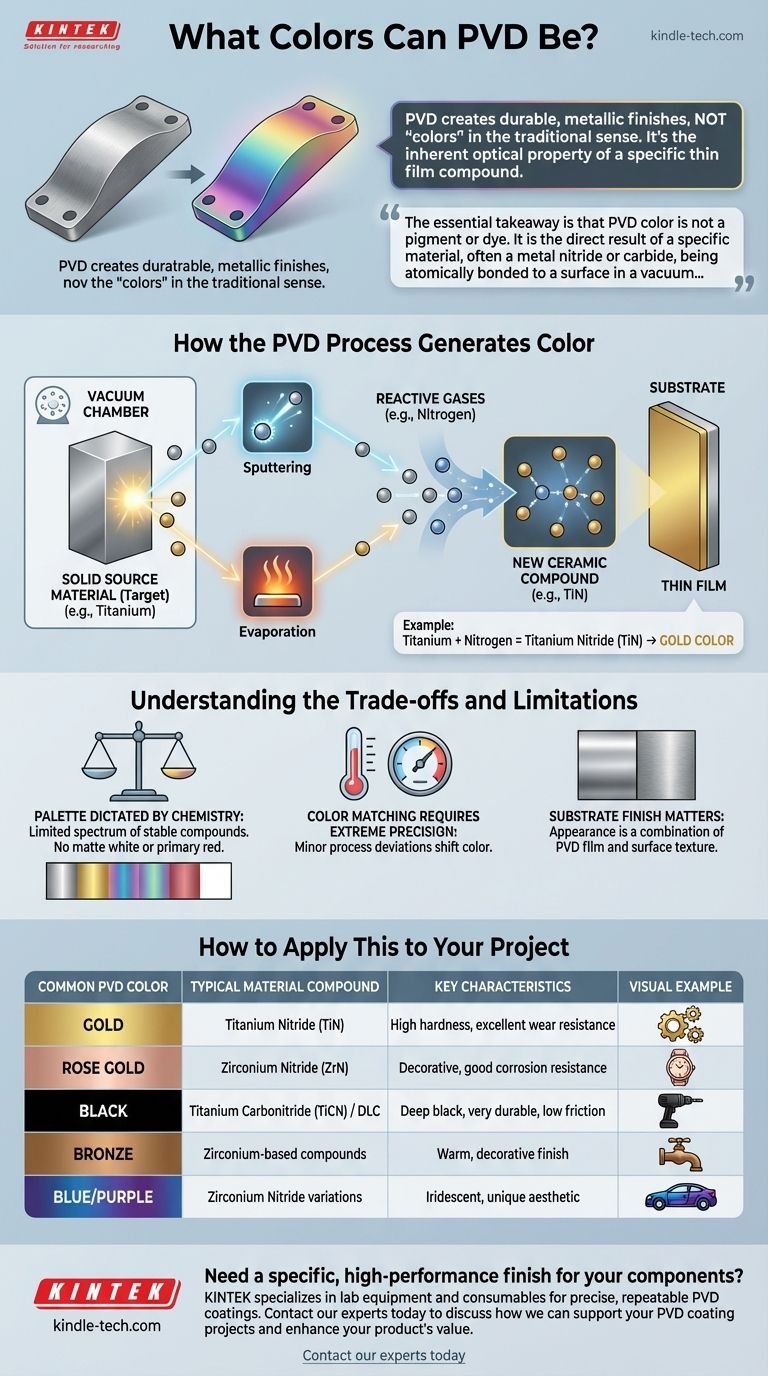

Cómo el proceso PVD genera color

Para comprender las opciones de color, primero debe entender el proceso. El color es un resultado de un procedimiento basado en la física altamente controlado, no una simple aplicación de un recubrimiento.

Comienza con un material fuente sólido

El proceso comienza seleccionando un material sólido y puro, conocido como objetivo (o diana). Este objetivo es la fuente del recubrimiento y el principal determinante del color y las propiedades finales. Por ejemplo, el titanio o el circonio son objetivos comunes.

El material se convierte en vapor

Dentro de una cámara de alto vacío, este material objetivo se transforma en partículas atómicas. Las referencias apuntan a dos métodos principales para esto:

- Pulverización catódica (Sputtering): Un haz de iones bombardea el objetivo, desalojando átomos de su superficie.

- Evaporación: El objetivo se calienta hasta que literalmente hierve y se evapora.

Los gases reactivos crean el compuesto

Este es el paso crítico para la creación del color. Mientras el vapor metálico viaja hacia el objeto que se recubre (el sustrato), se introduce con precisión un gas reactivo específico, como nitrógeno o un hidrocarburo, en la cámara. Los átomos de metal reaccionan con el gas para formar un nuevo compuesto cerámico en la superficie del sustrato.

Por ejemplo, un objetivo de titanio que reacciona con gas nitrógeno formará Nitruro de Titanio (TiN), que tiene un color dorado distintivo. Cambiar el gas o su proporción cambia el compuesto y, por lo tanto, el color.

Se forma una película delgada

Estas partículas de compuesto recién formadas se depositan sobre el sustrato, construyendo una película delgada, densa y fuertemente unida. El color final percibido es una función de la composición y el grosor de esta película, lo que determina cómo refleja y refracta la luz.

Comprender las compensaciones y limitaciones

Aunque es potente, el proceso PVD tiene limitaciones inherentes que influyen en las opciones de color. Es un proceso técnico regido por la física, no uno artístico con opciones infinitas.

La paleta está dictada por la química

No se puede crear cualquier color imaginable con PVD. El espectro de color disponible se limita a los compuestos cerámicos estables y duros que se pueden formar a partir de materiales objetivo adecuados y gases reactivos. Esta es la razón por la cual el PVD sobresale en la producción de acabados metálicos brillantes e iridiscentes, pero no puede producir un blanco mate o un rojo primario vibrante.

La igualación de color requiere una precisión extrema

Lograr el tono exacto de "dorado" o "grafito" de un lote a otro requiere un control inmaculado de cada variable en el proceso: presión de vacío, temperatura, mezcla de gases y tiempo de deposición. Las desviaciones menores pueden causar cambios visibles en el color.

El acabado del sustrato importa

La apariencia final es una combinación de la película PVD y la superficie subyacente. Un recubrimiento PVD sobre una superficie muy pulida se verá brillante y reflectante, mientras que el mismo recubrimiento sobre una superficie cepillada o mate tendrá una apariencia apagada y satinada. El recubrimiento es tan delgado que se adapta perfectamente a la textura existente.

Cómo aplicar esto a su proyecto

Su elección debe guiarse tanto por las propiedades físicas deseadas como por la estética.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: Céntrese en los recubrimientos industriales estándar como el Nitruro de Titanio (dorado) o el Carbonitruro de Titanio (gris/negro), ya que estos están bien entendidos y optimizados para el rendimiento.

- Si su enfoque principal es una estética decorativa única: Explore las opciones que utilizan objetivos de circonio, que pueden producir una gama más amplia de colores como bronce, oro rosa e incluso azules y morados, aunque estos pueden tener diferentes características de desgaste.

- Si su enfoque principal es un acabado negro verdadero: Los recubrimientos como el Carbono Tipo Diamante (DLC) o aquellos que utilizan objetivos de cromo o titanio con gases específicos son el estándar de la industria para crear superficies negras profundas y duraderas.

En última instancia, el color de un acabado PVD es una parte inseparable de sus propiedades físicas de alto rendimiento.

Tabla de resumen:

| Color PVD Común | Compuesto de Material Típico | Características Clave |

|---|---|---|

| Dorado | Nitruro de Titanio (TiN) | Alta dureza, excelente resistencia al desgaste |

| Oro Rosa | Nitruro de Circonio (ZrN) | Decorativo, buena resistencia a la corrosión |

| Negro | Carbonitruro de Titanio (TiCN) / DLC | Negro profundo, muy duradero, baja fricción |

| Bronce | Compuestos a base de Circonio | Acabado cálido y decorativo |

| Azul/Morado | Nitruro de Circonio con variaciones | Iridiscente, estética única |

¿Necesita un acabado específico y de alto rendimiento para sus componentes?

El color PVD correcto es más que una simple elección estética: es una decisión crítica para la durabilidad y el rendimiento. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para lograr recubrimientos PVD precisos y repetibles para industrias que van desde la aeroespacial hasta los dispositivos médicos.

Nuestra experiencia puede ayudarle a seleccionar el material de recubrimiento ideal y los parámetros del proceso para cumplir con sus requisitos exactos de dureza, resistencia a la corrosión y apariencia.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus proyectos de recubrimiento PVD y mejorar el valor de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma