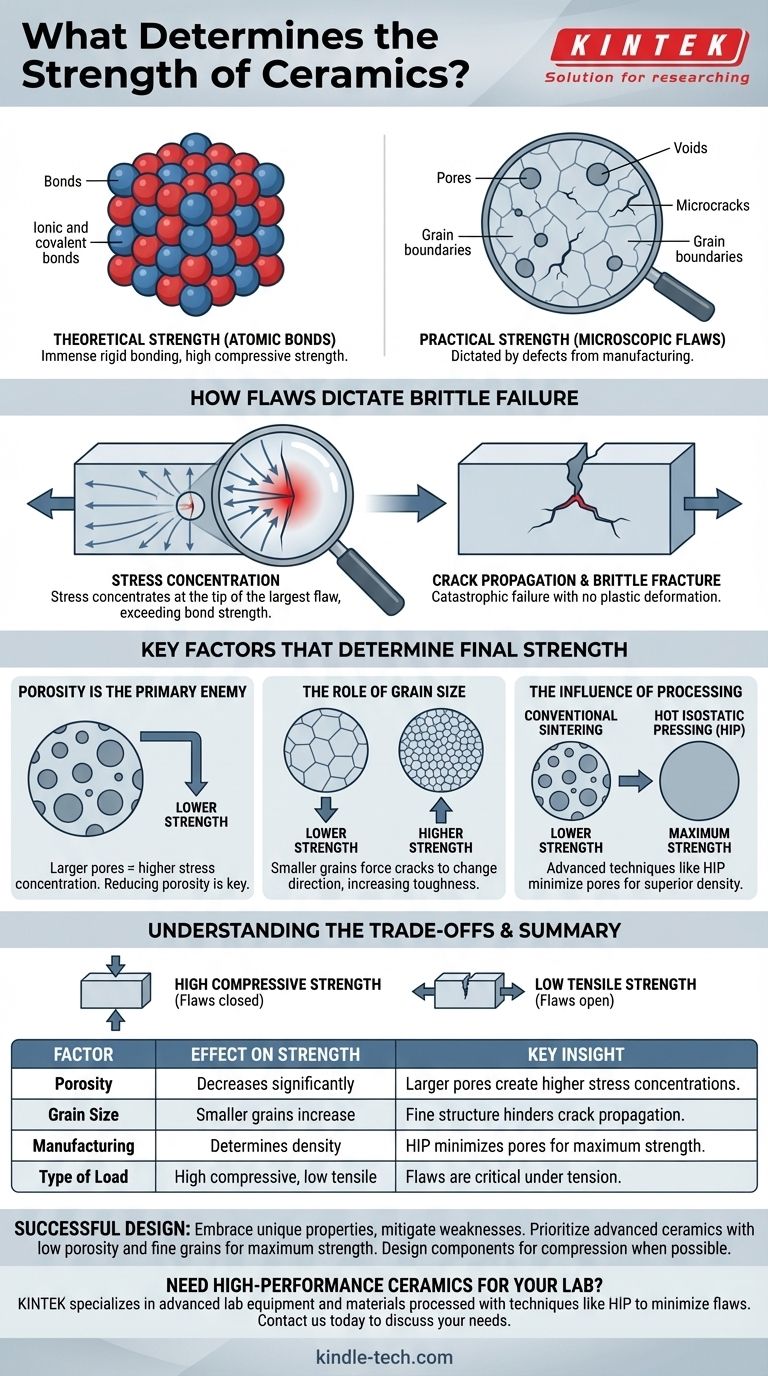

En última instancia, la resistencia de una cerámica no está determinada por sus potentes enlaces atómicos, sino por la presencia y el tamaño de sus defectos microscópicos. Si bien las cerámicas poseen una inmensa resistencia teórica debido a sus rígidos enlaces iónicos y covalentes, su resistencia práctica en el mundo real está dictada por defectos preexistentes como poros, microfisuras y límites de grano que se introducen durante la fabricación.

El principio fundamental a entender es este: la resistencia de una cerámica es una función directa de sus imperfecciones. El estrés se concentra en la punta del defecto más grande, y una vez que ese estrés excede la resistencia intrínseca del material, una grieta se propaga catastróficamente, lo que lleva a una falla frágil.

La paradoja: inmensa resistencia socavada por defectos

Las cerámicas presentan una paradoja clásica de la ingeniería. Su estructura interna es increíblemente robusta, sin embargo, pueden fallar en condiciones que otros materiales, como los metales, soportarían fácilmente. Este comportamiento tiene sus raíces en el conflicto entre su unión atómica y su microestructura.

El poder de los enlaces atómicos

Las cerámicas se caracterizan por enlaces iónicos y covalentes extremadamente fuertes y rígidos. Estos enlaces mantienen los átomos firmemente en su lugar, razón por la cual las cerámicas son increíblemente duras, resistentes a altas temperaturas y tienen una resistencia a la compresión muy alta (resistencia a ser comprimidas).

La inevitable realidad de los defectos

Sin embargo, ninguna cerámica del mundo real es perfecta. El proceso de fabricación —mezclar polvos, prensarlos para darles forma y cocerlos a altas temperaturas (sinterización)— crea inevitablemente defectos microscópicos. Estos incluyen poros (pequeños huecos), microfisuras y límites de grano inconsistentes.

Cómo los defectos dictan la falla frágil

Estos pequeños defectos, aparentemente insignificantes, son los verdaderos determinantes de la resistencia de una cerámica cuando se estira o se dobla. Actúan como puntos de inicio para la falla total.

Concentración de estrés: el punto de ruptura

Cuando una pieza cerámica se somete a tensión (una fuerza de tracción), el estrés no se distribuye uniformemente. En cambio, se concentra intensamente en la punta afilada del defecto más grande y severo dentro del material.

Este efecto multiplica la fuerza aplicada en ese único punto. Una carga externa modesta puede generar un estrés localizado masivo en la punta de una grieta, superando fácilmente la resistencia intrínseca del material.

Propagación de grietas: el punto de no retorno

En los metales, este alto estrés se aliviaría mediante la deformación plástica: el material se doblaría y estiraría. Las cerámicas no pueden hacer esto porque sus enlaces rígidos impiden que los átomos se deslicen unos sobre otros.

En cambio, el estrés concentrado proporciona la energía para romper los enlaces atómicos en la punta de la grieta, lo que hace que la grieta crezca. Este proceso se autoalimenta, acelerándose rápidamente a través del material hasta que se fractura por completo en un fenómeno conocido como fractura frágil.

Factores clave que determinan la resistencia final

Comprender el mecanismo de falla nos permite identificar los factores críticos que controlan la resistencia final y utilizable de un componente cerámico.

La porosidad es el enemigo principal

El factor más importante es la porosidad. Tanto el tamaño como la cantidad de poros impactan directamente en la resistencia. Un poro más grande crea un sitio de concentración de estrés más grande, lo que lo convierte en el punto de falla más probable. Reducir la porosidad es la forma más efectiva de mejorar la resistencia de una cerámica.

El papel del tamaño de grano

La resistencia de una cerámica también puede verse influenciada por su tamaño de grano, el tamaño de las regiones cristalinas individuales dentro del material. Generalmente, un tamaño de grano más pequeño y uniforme aumenta la resistencia y la tenacidad. Una grieta que se propaga a través del material se ve obligada a cambiar de dirección en cada límite de grano, lo que consume energía y dificulta la fractura.

La influencia del procesamiento

El método de fabricación es lo que controla la porosidad y el tamaño de grano. Técnicas avanzadas como el prensado en caliente o el prensado isostático en caliente (HIP) aplican presión durante la cocción para eliminar los poros, lo que da como resultado un producto final mucho más denso y resistente en comparación con la sinterización convencional.

Comprendiendo las compensaciones

La naturaleza inherente de las cerámicas crea un conjunto de compensaciones no negociables que todo ingeniero debe considerar.

Alta resistencia a la compresión vs. baja resistencia a la tracción

La característica definitoria de las cerámicas es su inmensa resistencia bajo compresión, pero su relativa debilidad bajo tensión. Los defectos que inician la fractura bajo tensión simplemente se cierran bajo compresión, lo que permite que los fuertes enlaces atómicos soporten la carga.

La ausencia de "tenacidad"

La tenacidad es la capacidad de un material para absorber energía y deformarse antes de fracturarse. Debido a que las cerámicas carecen de un mecanismo de deformación plástica, tienen una baja tenacidad a la fractura. Esto significa que la falla es casi siempre repentina, catastrófica y ocurre con poca o ninguna advertencia.

Tomar la decisión correcta para su objetivo

Los requisitos específicos de su aplicación determinarán qué propiedades cerámicas son más importantes.

- Si su objetivo principal es la máxima resistencia mecánica: Priorice las cerámicas técnicas avanzadas con baja porosidad documentada (<0.1%) y estructuras de grano finas y controladas.

- Si su objetivo principal es la estabilidad térmica o la resistencia química: A menudo puede utilizar cerámicas más convencionales, pero debe diseñar los componentes para asegurarse de que se carguen a compresión, nunca a tensión.

- Si su objetivo principal es la rentabilidad: Acepte que las cerámicas tradicionales tendrán mayor porosidad y menor resistencia, y diseñe una geometría más gruesa o robusta para compensar las limitaciones del material.

En última instancia, el diseño exitoso con cerámicas proviene de adoptar sus propiedades únicas y mitigar sus debilidades inherentes.

Tabla resumen:

| Factor | Efecto sobre la resistencia | Idea clave |

|---|---|---|

| Porosidad | Disminuye significativamente la resistencia | Los poros más grandes crean mayores concentraciones de estrés, lo que hace que la falla sea más probable. |

| Tamaño de grano | Los granos más pequeños aumentan la resistencia | Una estructura de grano fina y uniforme obliga a las grietas a cambiar de dirección, lo que dificulta la propagación. |

| Proceso de fabricación | Determina la densidad final y el tamaño del defecto | El prensado isostático en caliente (HIP) minimiza los poros para una máxima resistencia. |

| Tipo de carga | Alta resistencia a la compresión, baja a la tracción | Los defectos son críticos bajo tensión, pero se cierran bajo compresión. |

¿Necesita cerámicas de alto rendimiento para su laboratorio? La resistencia y fiabilidad de sus componentes cerámicos están directamente ligadas a su calidad de fabricación. En KINTEK, nos especializamos en equipos y consumibles de laboratorio avanzados, incluidos materiales procesados con técnicas como el prensado isostático en caliente para minimizar los defectos y maximizar el rendimiento. Deje que nuestros expertos le ayuden a seleccionar la solución cerámica adecuada para su aplicación específica, ya sea que necesite máxima resistencia mecánica, estabilidad térmica o resistencia química.

Contáctenos hoy para discutir cómo podemos apoyar las necesidades de su laboratorio con cerámicas de ingeniería de precisión.

Guía Visual

Productos relacionados

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Pinzas de ingeniería de cerámica fina avanzada con punta de cerámica de circón en codo puntiagudo

La gente también pregunta

- ¿Es fácil mecanizar el carburo de silicio? Superando el obstáculo de la dureza para sus componentes

- ¿Cuáles son los materiales cerámicos más utilizados? Una guía sobre alúmina, zirconia, SiC y Si3N4

- ¿Qué son las cerámicas y cuáles son sus aplicaciones? De la alfarería a las naves espaciales, desvelando el potencial del material

- ¿Cómo afecta el tamaño de grano a las propiedades de la cerámica? Domine la dureza frente a la tenacidad para su aplicación

- ¿Cuáles son las clasificaciones del polvo cerámico? Una guía para seleccionar el material adecuado para su aplicación

- ¿Cuál es la función del polvo de alúmina de alta pureza como relleno en el proceso de cementación por empaquetamiento para álabes de motores aeroespaciales?

- ¿Para qué se puede utilizar el carburo de silicio? Resuelva los desafíos de calor extremo, desgaste y pureza

- ¿Cuáles son las siete clasificaciones de los materiales cerámicos? Una guía para seleccionar el material adecuado