En esencia, la soldadura fuerte (brazing) es un proceso de unión de metales que utiliza un metal de aportación para formar un enlace entre dos o más materiales base. El principio clave es que el metal de aportación tiene un punto de fusión más bajo que los materiales base, lo que le permite fundirse y fluir hacia la junta sin fundir los componentes en sí. Esto crea una unión metalúrgica fuerte y permanente al enfriarse.

La diferencia fundamental entre la soldadura fuerte (brazing) y la soldadura (welding) es que la soldadura fuerte une materiales sin fundirlos. Piense en ello como un "pegado" metálico a alta temperatura, donde se preserva la integridad y las propiedades de los materiales base.

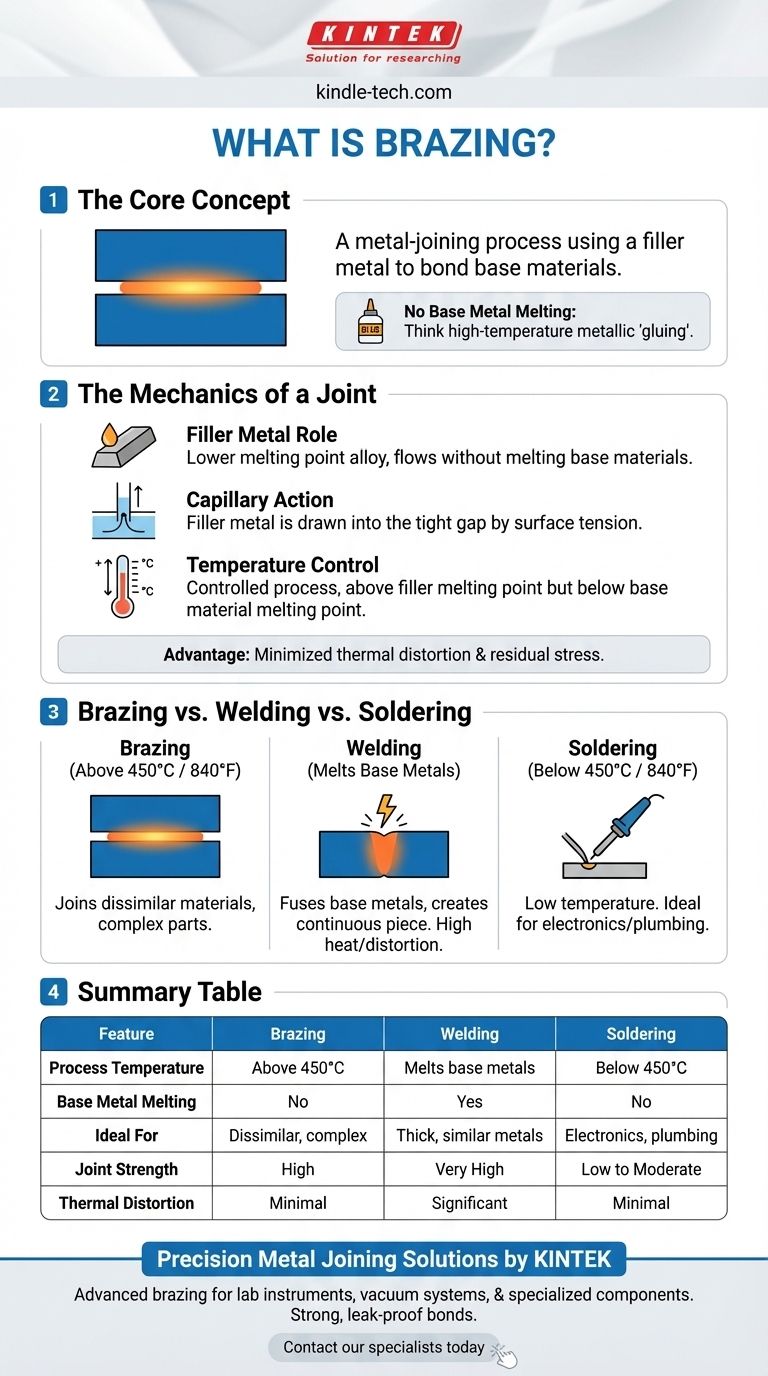

La mecánica de una junta soldada fuerte

Para comprender realmente la soldadura fuerte, debe ir más allá de la simple definición y observar cómo funciona el proceso a nivel físico. La resistencia de una junta soldada fuerte proviene de una combinación de control de temperatura, ciencia de materiales y un fenómeno natural.

El papel del metal de aportación

Todo el proceso depende del metal de aportación, una aleación diseñada específicamente para fundirse a una temperatura inferior a la de los materiales base que se están uniendo. Esto permite que el proceso se realice a una temperatura mucho más baja que la soldadura (welding).

El metal de aportación se elige en función de su compatibilidad con los materiales base y la aplicación prevista del componente final.

La importancia de la acción capilar

Una vez que el metal de aportación se funde, es atraído hacia el espacio estrecho entre los materiales base a través de un proceso llamado acción capilar. Esta es la misma fuerza que hace subir el agua por una pajita estrecha.

Para que la acción capilar funcione eficazmente, las piezas deben diseñarse con una holgura muy específica y pequeña. Esto asegura que el material de aportación fundido llene completamente la junta, creando una unión sólida y sin huecos.

Por qué no se funde el metal base

La temperatura del proceso se controla cuidadosamente para que esté por encima del punto de fusión del metal de aportación, pero de forma segura por debajo del punto de fusión de los materiales base.

Esta es la ventaja más importante de la soldadura fuerte. Al no fundir los materiales base, el proceso minimiza la distorsión térmica, reduce la tensión residual y preserva sus propiedades metalúrgicas originales.

Comprender las compensaciones: Soldadura fuerte frente a otros métodos

La soldadura fuerte no es una solución universal. Su valor se hace evidente cuando se compara con otros métodos de unión comunes como la soldadura (welding) y la soldadura blanda (soldering).

Soldadura fuerte (Brazing) frente a Soldadura (Welding)

La soldadura (Welding) fusiona materiales fundiendo los metales base junto con un aportación. Esto crea una única pieza continua. La soldadura (welding) generalmente produce una unión más fuerte, pero introduce calor y tensión significativos, lo que puede distorsionar o debilitar los materiales base.

La soldadura fuerte (Brazing), en cambio, deja intactos los metales base. Esto la hace ideal para piezas delicadas, ensamblajes complejos y para unir materiales disímiles (por ejemplo, cobre con acero) que no se pueden soldar fácilmente.

Soldadura fuerte (Brazing) frente a Soldadura blanda (Soldering)

La soldadura fuerte y la soldadura blanda son mecánicamente similares, pero se distinguen por un factor crítico: la temperatura.

Por definición formal, un proceso se considera soldadura fuerte (brazing) si el metal de aportación se funde por encima de los 450 °C (840 °F). Si el aportación se funde por debajo de esta temperatura, el proceso se denomina soldadura blanda (soldering). Esta temperatura más alta confiere a las juntas soldadas fuertes una resistencia significativamente mayor y una mayor resistencia a la temperatura que las juntas soldadas blandas.

Cuándo elegir la soldadura fuerte

La soldadura fuerte sobresale en escenarios específicos donde la soldadura (welding) no es práctica o la soldadura blanda (soldering) es demasiado débil. Es el método preferido para unir materiales disímiles, incluidos metales con cerámica, y para crear juntas herméticas en ensamblajes complejos como sistemas de climatización y refrigeración.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de unión correcto requiere comprender las exigencias de su aplicación específica, desde los requisitos de resistencia hasta los tipos de materiales involucrados.

- Si su enfoque principal es la máxima resistencia de la junta para metales gruesos y similares: La soldadura (welding) suele ser la opción superior, ya que fusiona directamente los metales base.

- Si su enfoque principal es unir materiales disímiles o minimizar la distorsión térmica: La soldadura fuerte (brazing) es la solución ideal debido a su menor temperatura de proceso y su capacidad para unir diferentes tipos de materiales.

- Si su enfoque principal es la electrónica a baja temperatura o la fontanería básica: La soldadura blanda (soldering) es el proceso correcto y más rentable, ya que opera por debajo del umbral de 450 °C.

Comprender estas diferencias fundamentales le permite seleccionar el método de unión preciso que requiere su proyecto.

Tabla de resumen:

| Característica | Soldadura fuerte (Brazing) | Soldadura (Welding) | Soldadura blanda (Soldering) |

|---|---|---|---|

| Temperatura del proceso | Por encima de 450 °C (840 °F) | Funde los metales base | Por debajo de 450 °C (840 °F) |

| Fusión del metal base | No | Sí | No |

| Ideal para | Materiales disímiles, ensamblajes complejos | Metales gruesos y similares | Electrónica, fontanería |

| Resistencia de la junta | Alta | Muy alta | Baja a moderada |

| Distorsión térmica | Mínima | Significativa | Mínima |

¿Necesita unir metales con precisión para su equipo de laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de soldadura fuerte (brazing) para instrumentos de laboratorio, sistemas de vacío y componentes especializados. Nuestra experiencia garantiza uniones fuertes y herméticas para sus aplicaciones más exigentes.

Contacte hoy mismo con nuestros especialistas en soldadura fuerte para analizar cómo podemos mejorar el rendimiento y la fiabilidad de su producto.

Guía Visual

Productos relacionados

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de grafito para vacío y descarga inferior para materiales de carbono

- Horno de grafización de vacío de grafito vertical grande

La gente también pregunta

- ¿Cuál es el voltaje de pulverización catódica de un magnetrón? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las diferencias clave entre la incineración y la gasificación? Explore las soluciones de gestión de residuos

- ¿Cuál es una desventaja de la biomasa? Los altos costos ambientales y económicos

- ¿Es bueno un alto contenido de cenizas? Una guía para comprender los niveles de minerales en los alimentos para mascotas

- ¿Cuál es la diferencia entre ambientes oxidantes y reductores? Ideas clave para reacciones químicas