En esencia, una máquina de recubrimiento por pulverización catódica es un dispositivo que deposita una capa ultrafina y uniforme de un material sobre la superficie de otro. Este proceso, conocido como pulverización catódica (sputtering), tiene lugar en un alto vacío y se utiliza para crear recubrimientos de alta precisión para aplicaciones que van desde la fabricación de semiconductores hasta la preparación de muestras para microscopía electrónica.

El recubrimiento por pulverización catódica se entiende mejor como una colisión altamente controlada a nivel atómico. Utiliza iones de gas energizados como proyectiles microscópicos para desprender átomos de un material fuente (el "blanco" o "target") y depositarlos como una película fina y uniforme sobre una muestra (el "sustrato").

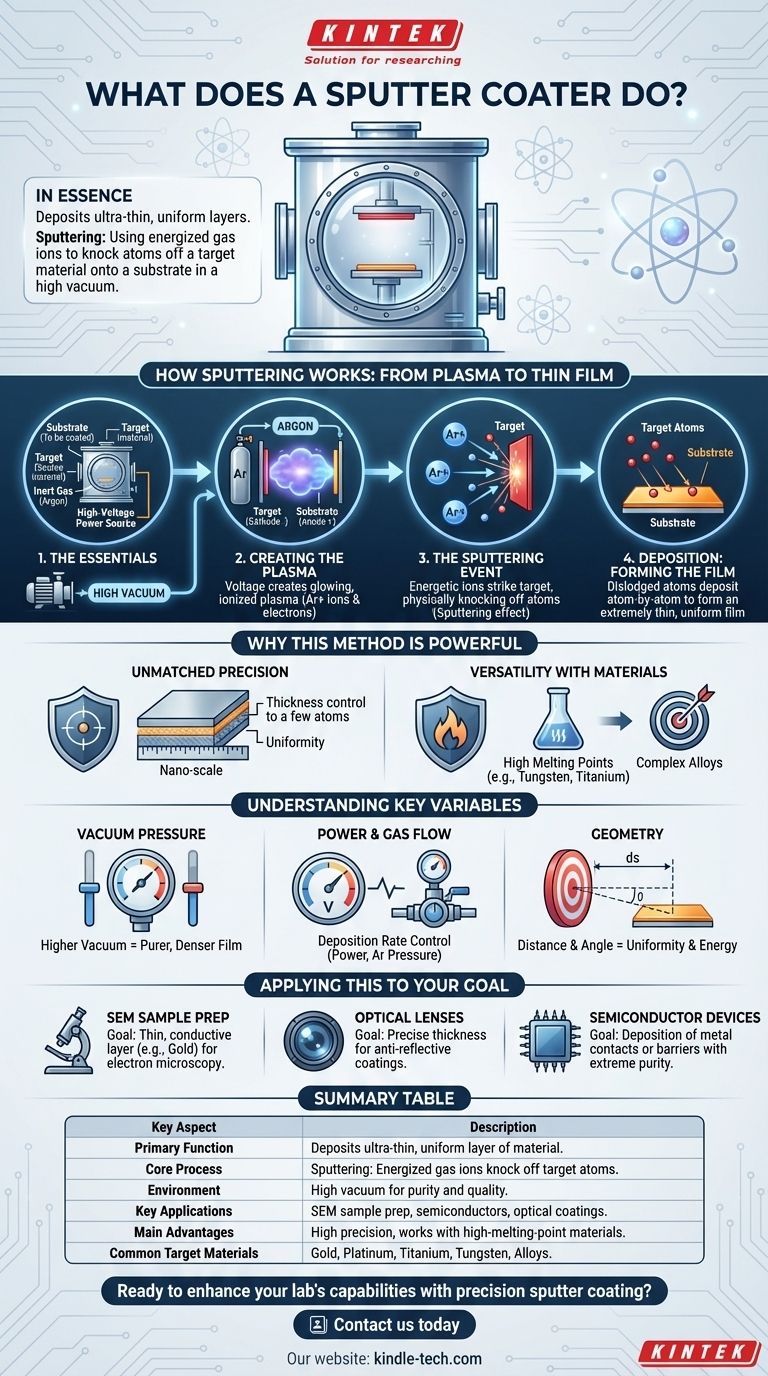

Cómo funciona la pulverización catódica: Del plasma a la película delgada

Todo el proceso ocurre dentro de una cámara de vacío sellada, lo cual es fundamental para garantizar la pureza y la calidad del recubrimiento final. El mecanismo se puede dividir en algunos pasos clave.

Los ingredientes esenciales

Primero, se requieren cuatro componentes: un sustrato (el objeto a recubrir), un blanco (el material con el que se desea recubrir), un gas inerte (típicamente Argón) y una fuente de alimentación de alto voltaje.

El vacío es crucial porque elimina el aire y otros contaminantes que podrían interferir con el proceso o quedar atrapados en la película delgada.

Creación del plasma

Una vez que se logra un alto vacío, se introduce una pequeña cantidad de gas inerte, como Argón, en la cámara. Luego, se aplica un alto voltaje entre el blanco (cátodo) y el soporte del sustrato (ánodo).

Este intenso campo eléctrico energiza el gas Argón, despojando electrones de los átomos y creando un gas ionizado brillante conocido como plasma. Este plasma consiste en iones de Argón cargados positivamente y electrones libres.

El evento de pulverización catódica

Los iones de Argón cargados positivamente son acelerados con fuerza hacia el material del blanco cargado negativamente. Piense en estos iones como una forma subatómica de chorro de arena.

Tras el impacto, los iones energéticos arrancan físicamente átomos de la superficie del blanco. Esta eyección de átomos del blanco es el efecto de "pulverización catódica" (sputtering).

Deposición: Formación de la película

Los átomos desprendidos del blanco viajan a través de la cámara de vacío y aterrizan en la superficie del sustrato.

Debido a que esto sucede átomo por átomo, los átomos se acumulan en una película extremadamente delgada, uniforme y consistente, recubriendo el sustrato de manera uniforme.

Por qué este método es tan potente

La pulverización catódica no es la única forma de crear una película delgada, pero sus características únicas la hacen indispensable para aplicaciones de alto rendimiento.

Precisión inigualable

El proceso permite un grado excepcionalmente alto de control sobre el grosor y la uniformidad del recubrimiento, haciendo posible crear películas de solo unos pocos átomos de espesor.

Versatilidad con materiales

La pulverización catódica es especialmente eficaz para depositar materiales con puntos de fusión muy altos, como tungsteno o titanio, que son difíciles o imposibles de depositar mediante métodos de evaporación térmica. También funciona excepcionalmente bien para crear películas a partir de aleaciones complejas, preservando la composición original de la aleación en el recubrimiento final.

Comprensión de las variables clave

La calidad y las características de la película pulverizada no son accidentales; son el resultado de controlar cuidadosamente varios parámetros clave del proceso. Cambiar estas variables impacta directamente el resultado.

El papel de la presión de vacío

El nivel de vacío es fundamental. Un vacío más alto significa que hay menos moléculas de gas errantes para colisionar con los átomos pulverizados mientras viajan del blanco al sustrato, lo que resulta en una película más pura y densa.

El impacto de la potencia y el gas

El voltaje y la corriente aplicados al blanco (la potencia) y la presión del gas de pulverización (Argón) influyen directamente en la tasa de deposición. Una potencia más alta generalmente significa que se crean más iones y golpean el blanco con más fuerza, aumentando la velocidad a la que se deposita la película.

La geometría del sistema

La disposición física, como la distancia desde el blanco hasta el sustrato, también juega un papel importante. Esta distancia afecta la uniformidad del recubrimiento y la energía con la que los átomos pulverizados llegan al sustrato.

Aplicando esto a su objetivo

La configuración específica que utilice en una máquina de recubrimiento por pulverización catódica depende completamente de lo que necesite lograr.

- Si su enfoque principal es preparar una muestra no conductora para un SEM (Microscopio Electrónico de Barrido): Su objetivo es una capa conductora muy delgada y uniforme (como oro o platino) para evitar la carga, por lo que priorizará baja potencia y tiempo de proceso para lograr un recubrimiento de unos pocos nanómetros.

- Si su enfoque principal es la fabricación de lentes ópticas: Necesitará un control preciso del grosor de la película para crear recubrimientos antirreflectantes, lo que requiere una calibración cuidadosa de la potencia, la presión y el tiempo de deposición.

- Si su enfoque principal es la producción de dispositivos semiconductores: Utilizará la pulverización catódica para depositar varias capas metálicas que actúan como contactos eléctricos o barreras, lo que exige una pureza extrema, alto vacío y un control de proceso repetible.

En última instancia, el recubrimiento por pulverización catódica proporciona un método potente para diseñar superficies a nivel atómico.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Función principal | Deposita una capa de material ultrafina y uniforme sobre un sustrato |

| Proceso central | Pulverización catódica: Uso de iones de gas energizados para arrancar átomos de un material blanco |

| Entorno | Cámara de alto vacío para garantizar pureza y calidad |

| Aplicaciones clave | Preparación de muestras de SEM, fabricación de semiconductores, recubrimientos ópticos |

| Principales ventajas | Alta precisión, recubrimientos uniformes, funciona con materiales de alto punto de fusión |

| Materiales blancos comunes | Oro, platino, titanio, tungsteno, varias aleaciones |

¿Listo para mejorar las capacidades de su laboratorio con recubrimiento de precisión por pulverización catódica?

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidas máquinas de recubrimiento por pulverización catódica diseñadas para aplicaciones como la preparación de muestras de SEM, la investigación de semiconductores y el desarrollo de recubrimientos ópticos. Nuestras soluciones ofrecen los recubrimientos ultrafinos y uniformes que su trabajo exige, con la fiabilidad y precisión en las que confían los laboratorios.

Contáctenos hoy para discutir cómo nuestro equipo de recubrimiento por pulverización catódica puede satisfacer las necesidades específicas de su laboratorio y ayudarle a lograr resultados superiores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Liofilizadora de Laboratorio de Alto Rendimiento para Investigación y Desarrollo

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio