En la fabricación, CVD significa Deposición Química de Vapor (Chemical Vapor Deposition). Es un proceso sofisticado utilizado para crear materiales sólidos de alta pureza y alto rendimiento, típicamente en forma de películas delgadas o recubrimientos. El método implica la introducción de gases precursores en una cámara, que luego reaccionan y se descomponen para depositar una capa sólida sobre la superficie de un sustrato, construyendo el material capa por capa de átomos o moléculas.

En esencia, la deposición química de vapor no se trata de dar forma a un material existente, sino de construir uno nuevo desde cero. Es la técnica preferida cuando un fabricante necesita crear una capa excepcionalmente pura, densa y uniforme con propiedades controladas con precisión.

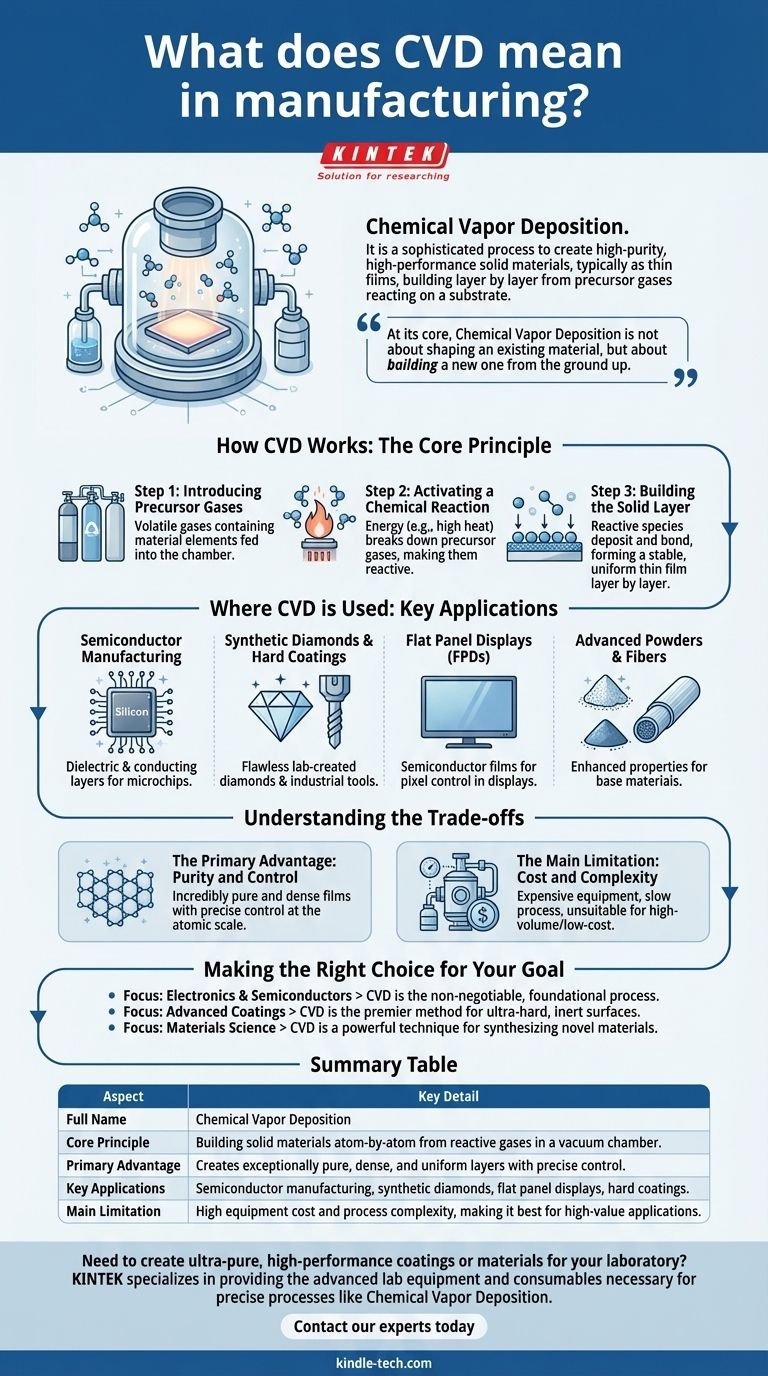

Cómo funciona la CVD: el principio fundamental

La CVD es un proceso de reacción química y deposición controladas. Ocurre dentro de una cámara de vacío sellada para asegurar que ningún contaminante interfiera con el proceso.

Paso 1: Introducción de gases precursores

El proceso comienza alimentando uno o más gases volátiles, conocidos como precursores, en la cámara de reacción. Estos gases contienen los elementos químicos que formarán el material sólido final. El objeto a recubrir, llamado sustrato, también se coloca dentro de esta cámara.

Paso 2: Activación de una reacción química

Se aplica energía, típicamente en forma de calor elevado, a la cámara. Esta energía descompone los gases precursores, haciendo que se vuelvan químicamente reactivos. Piense en ello como "desbloquear" los átomos contenidos dentro de las moléculas de gas.

Paso 3: Construcción de la capa sólida

Las especies químicas reactivas se depositan luego sobre la superficie del sustrato. A medida que aterrizan, forman fuertes enlaces químicos con el sustrato y entre sí, creando una película delgada estable, sólida y excepcionalmente uniforme. Este proceso continúa, construyendo la película capa por capa.

Dónde se utiliza la CVD: aplicaciones clave

Debido a su precisión, la CVD es una tecnología crítica en industrias que dependen de materiales de alto rendimiento.

Fabricación de semiconductores

Esta es la aplicación más significativa de la CVD. Se utiliza para depositar las diversas capas aislantes (dieléctricas) y conductoras que forman los transistores y circuitos microscópicos en una oblea de silicio, la base de cada chip de computadora.

Diamantes sintéticos y recubrimientos duros

La CVD es un método principal para cultivar diamantes creados en laboratorio. El proceso permite la creación de películas de diamante impecables y de alta pureza que pueden usarse para herramientas de corte industriales (debido a su dureza) o como gemas.

Pantallas de panel plano (FPD)

En televisores, teléfonos inteligentes y monitores, la CVD se utiliza para depositar las películas delgadas de semiconductores y dieléctricos que controlan los píxeles de la pantalla. La uniformidad de estas capas es fundamental para la calidad de la pantalla.

Polvos y fibras avanzados

Más allá de las películas, la CVD también se puede utilizar para crear polvos novedosos o para recubrir fibras. Esto mejora las propiedades del material base, añadiendo resistencia, resistencia al calor u otras características deseables.

Comprendiendo las compensaciones

Como cualquier proceso avanzado, la CVD implica un conjunto distinto de ventajas y limitaciones que determinan cuándo es la elección correcta.

La principal ventaja: pureza y control

La razón principal para usar CVD es la calidad del producto final. Debido a que opera en vacío y construye el material a partir de gases puros, las películas resultantes son increíblemente puras y densas. Los fabricantes tienen un control preciso sobre el espesor y la composición de la capa, hasta la escala atómica.

La principal limitación: costo y complejidad

El equipo de CVD es costoso, ya que requiere sistemas de vacío, manejo preciso de gases y controles de alta temperatura. El proceso también puede ser relativamente lento en comparación con otros métodos de recubrimiento como la pintura o la galvanoplastia, lo que lo hace inadecuado para aplicaciones de bajo costo y alto volumen donde no se requiere un rendimiento máximo.

Tomar la decisión correcta para su objetivo

Comprender la CVD significa reconocer su papel como una herramienta de alta precisión para crear materiales con un rendimiento superior.

- Si su enfoque principal son la electrónica y los semiconductores: la CVD es el proceso fundamental e innegociable para construir la compleja arquitectura en capas de los microchips modernos.

- Si su enfoque principal son los recubrimientos avanzados: la CVD es el método principal para crear superficies ultraduras, químicamente inertes u ópticamente puras para herramientas, ópticas y dispositivos médicos.

- Si su enfoque principal es la ciencia de los materiales: la CVD es una técnica poderosa para sintetizar materiales novedosos que serían imposibles de crear mediante la fusión o el mecanizado tradicionales.

En última instancia, la deposición química de vapor es la tecnología que nos permite diseñar materiales con precisión a nivel atómico.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Nombre completo | Deposición Química de Vapor |

| Principio fundamental | Construcción de materiales sólidos átomo por átomo a partir de gases reactivos en una cámara de vacío. |

| Ventaja principal | Crea capas excepcionalmente puras, densas y uniformes con control preciso. |

| Aplicaciones clave | Fabricación de semiconductores, diamantes sintéticos, pantallas de panel plano, recubrimientos duros. |

| Limitación principal | Alto costo de equipo y complejidad del proceso, lo que lo hace ideal para aplicaciones de alto valor. |

¿Necesita crear recubrimientos o materiales ultrapuros y de alto rendimiento para su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos precisos como la deposición química de vapor. Nuestras soluciones ayudan a investigadores y fabricantes en semiconductores, ciencia de materiales y recubrimientos avanzados a lograr resultados superiores. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su aplicación específica y sus objetivos de materiales.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?